Статьи

Характеристики:

Сообщить о проблеме

Сообщить о проблеме

Особенности устройства новейших судовых рулей

Потребление топлива во многом зависит от эффективности работы винто-рулевого комплекса. И если конструкции гребных винтов развивались в последнее время достаточно активно, то конструкции рулей, казалось бы претерпели меньше изменений. Посмотрим, так ли это.

В данной статье мы рассмотрим конструкцию рулей современных судов и основные направления их развития.

Эффективный руль компании Wärtsilä

В данной статье мы рассмотрим конструкцию рулей современных судов и основные направления их развития.

Эффективный руль компании Wärtsilä

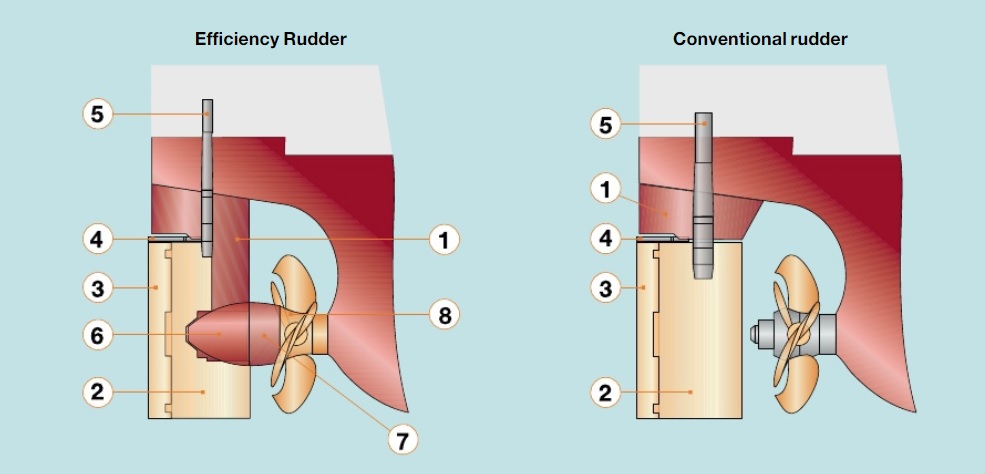

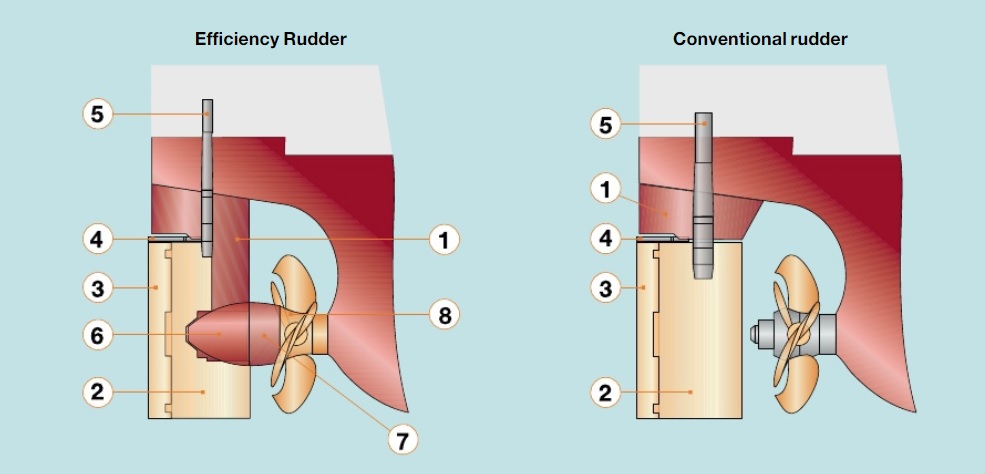

На рис. 1. представлены для сравнения традиционная и инновационная конструкция руля крупного судна компании Wärtsilä.

Рис.1. Сопоставление конструкции традиционного руля и эффективно работающего руля компании компании Wärtsilä. Источник

Efficiency rudder – эффективный руль (слева); Conventional rudder – традиционный руль (справа); 1– кронштейн промежуточной опоры руля судна; 2 – перо руля; 3 – закрылок; 4 – механизм закрылка; 5 – баллер руля; 6 – обтекатель ;7 – вставка обтекателя ; 8 – ступица гребного винта.

Эффективный руль компании Wärtsilä с обтекателем имеет следующие преимущества:

• при сниженной скорости входного потока особенно в районе ступицы, гребной винт может работать более эффективно;

• более однородный и менее суженный спутный поток за гребным винтом снижает потери кинетической энергии;

• трение на ступице гребного винта снижено за счет того, что по сравнению с традиционным винто-рулевым комплексом удается избежать разделения потока.

Все перечисленные факторы вносят свой вклад в снижение необходимой мощности для поддержания эквивалентного упора гребного винта. Результатом является снижение потребления топлива на 3-7%.

Снижает вибрацию и шум на борту судна; повышая тем самым комфортабельность для экипажа и пассажиров. Обтекатель, установленный за гребным винтом снижает флуктуации набегающего потока. Пульсации давления возникающие от работы гребного винта, снижаются на 20-40%. Пульсации давления на корпус судна также снижаются на 20-40%.

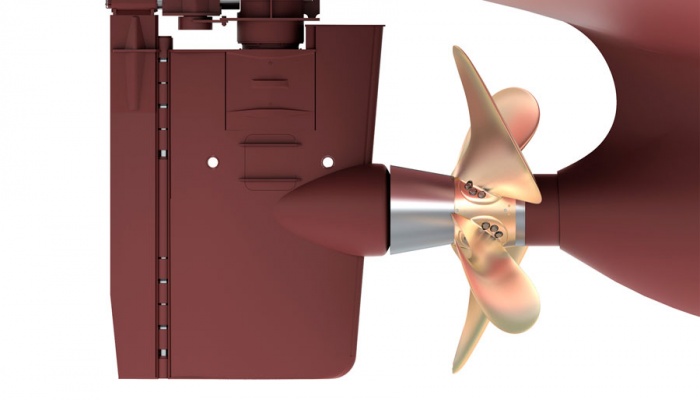

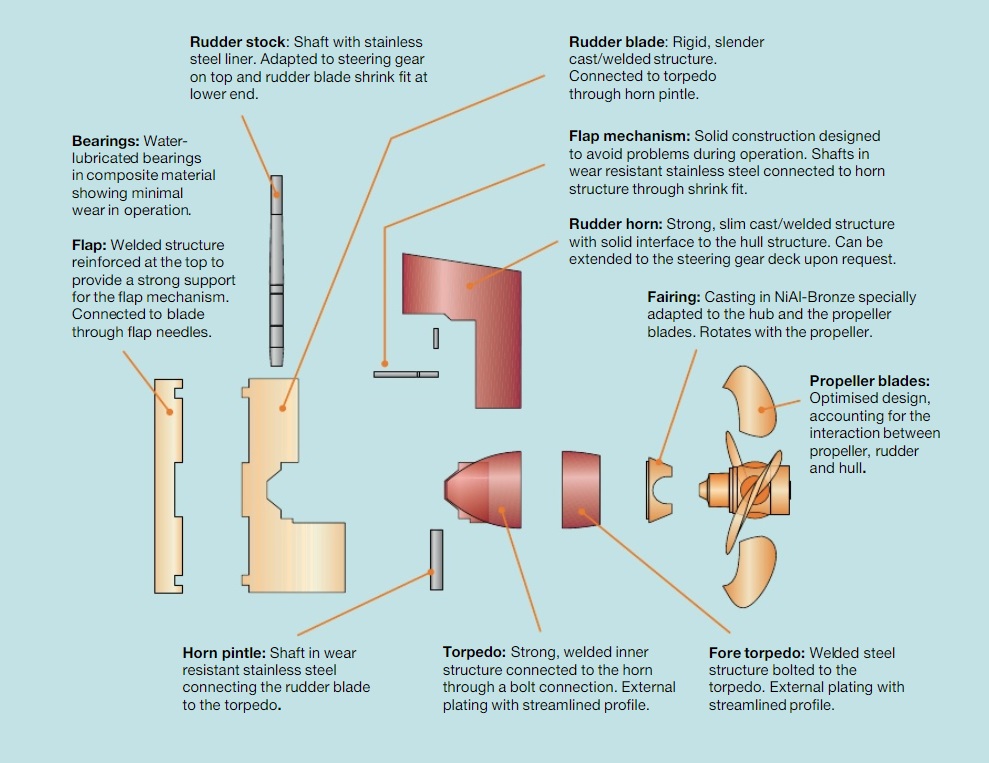

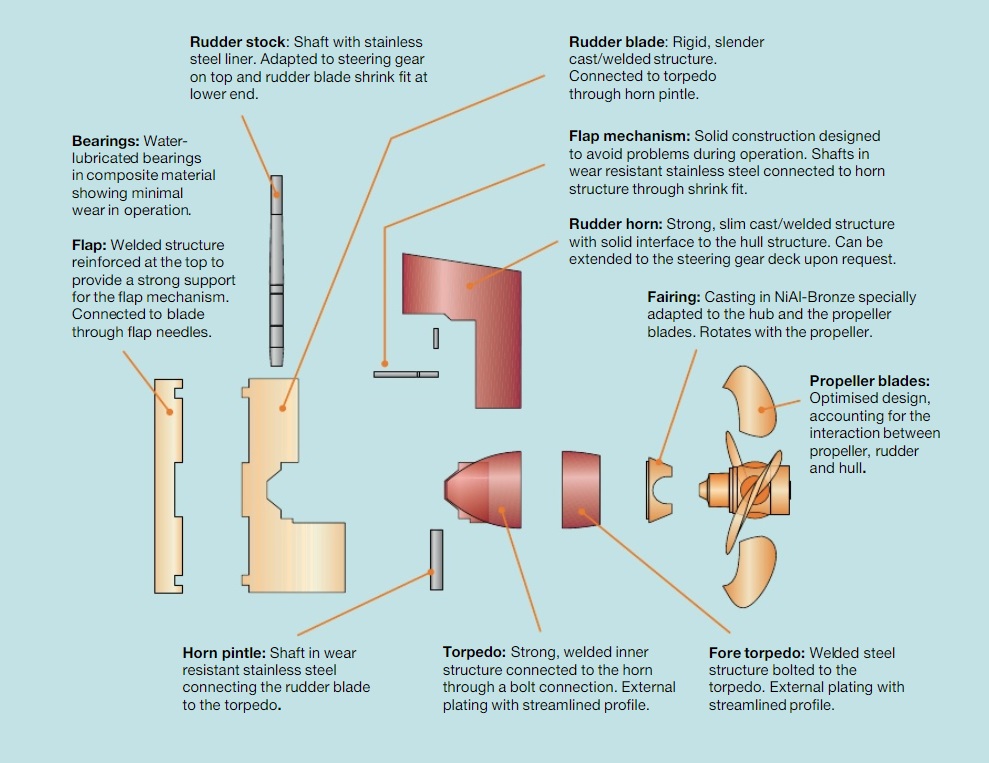

Рис.2. Узлы винто-рулевого комплекса компании Wärtsilä. Источник

Rudder stock: Shaft with stainless steel liner. Adapted to steering gear on top and rudder blade shrink. Fit at lower end – шток руля, верхняя часть которого соединена с рулевым механизмом, а нижняя входит в стяжное кольцо руля; Bearings: Water-lubricated bearings in composite material showing minimal wear in operation – подшипники из композитных материалов с водяной смазкой, что обеспечивает их минимальный износ; Flap: welded structure reinforced at the top to provide a strong support for the flap mechanism. Connected to blade through flap needles – закрылок руля: сварная конструкция, усиленная в верхней части для обеспечения надежности его работы, соединяется с рулем при помощи штока; Horn pintle: Shaft in wear resistant stainless steel connecting the rudder blade to the torpedo – рулевой штырь, стержень их нержавеющей стали, обеспечивающий крепление подвесного руля к обтекателю; Torpedo: Strong, welded inner structure connected to the horn through a bolt connection. External plating with streamlined profile – обтекатель: прочная, сварная конструкция, соединенная с рудерпостом болтовым соединением; Fore torpedo: Welded steel structure bolted to the torpedo. External plating with streamlined profile - передняя часть обтекателя: сварная конструкция скрепленная болтами с обтекателем, и имеющая наружную обшивку обтекаемого профиля; Propeller blades: optimized design, accounting for the interaction between propeller, rudder and hull – лопасти гребного винта: имеют оптимизированную конструкцию, которая важна для взаимодействия между гребным винтом, рулем и корпусом судна; Fairing: Casting in Ni-Al-Bronze specially adapted to the hub and the propeller blades. Rotates with propeller – обтекатель ступицы гребного винта: отливка из никель-алюминиево-бронзового сплава, форма которой обеспечивает эффективное взаимодействие со ступицей и лопастями гребного винта. Вращается вместе с гребным винтом; Rudder horn: Strong, slim cast/welded structure with solid interface to the hull structure. Can be extended to the steering gear deck upon request – рудерпост, прочная, обтекаемой формы, литая/сварная конструкция с прочным креплением к корпусу судна. По требованию заказчика может соединяться с палубой, на которой размещена рулевая машина; Flap mechanism: Solid construction designed to avoid problems during operation. Shafts in wear resistant stainless steel connected to horn structure through shrink fit – механизм, управляющий закрылком: прочная конструкция во избежание проблем в процессе работы. Штыри из нержавеющей, стойкой к износу, стали, соединение которых с рудерпостом выполняется горячей посадкой. Rudder blade: rigid, slender cast/welded structure. Connected to torpedo through horn pintle – перо руля: прочная, обтекаемой формы, литая/сварная конструкция. Соединяется с обтекателем посредством рулевого штыря.

Ведущей компанией в области разработки конструкций эффективных рулей является компания Bekker.

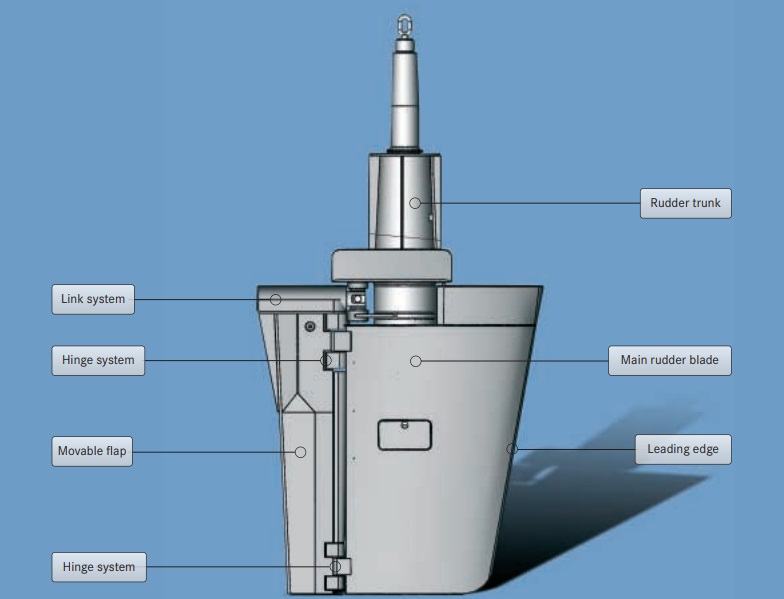

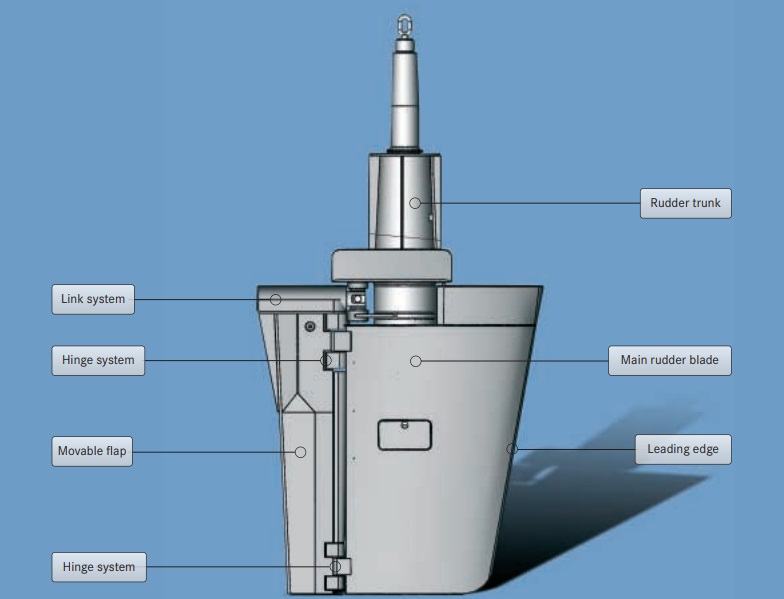

На рис. 3 представлена схема конструкции руля с закрылком данной компании.

На рис. 3 представлена схема конструкции руля с закрылком данной компании.

Рис.3. Руль с закрылком компании Bekker Marine System, ведущей компании в области разработки конструкций судовых рулей. Источник

Link system – система крепления; Hinge system – система шарниров; Movable flap – закрылок; Rudder trunk – гельмпорт; Main rudder blade – перо руля; Leading edge – передняя кромка руля.

Руль с закрылком или руль Беккера – это очень эффективная система позволяющая повысить маневренность судна. Оптимизированный профиль пера руля, балансировка руля, соотношение между пером руля и закрылком, система петель гарантируют надежную и эффективную работу руля. Данная конструкция часто копируется другими компаниями, но здесь важно выдержать соотношение всех факторов. Угол перекладки руля составляет +/- 65 градусов и дополнительный угол в 45 градусов поворота закрылка обеспечивают высокую маневренность судна и хорошее удержание позиции. В комбинации со специальным подшипниковым узлом KSR Rudder support компании Becker, руль с закрылком может иметь неограниченный диапазон размеров.

На рис.4. Схема обтекания руля потоками от гребного винта. Источник

Подшипниковый узел KSR (King Support Rudder)

При разработке и изготовлении подвесных балансирных рулей в неограниченнном диапазоне размеров и толщин профиля, компания Becker Marine Systems разработала подшипниковый узел KSR (King Support Rudder) используемый для данного типа рулей. С этим узлом гельмпортовая труба (rudder trunk) продолжается в перо руля таким образом, что нижний промежуточный подшипник размещается, насколько это возможно, ближе к центру приложения усилия, воздействующего на руль. Благодаря укороченному плечу рычага, напряжения и изгибающие моменты в баллере руля и гельмпортовой трубе значительно снижаются. Реактивные усилия в несущем подшипнике будут при этом значительно меньше, что делает руль менее подверженным изгибу.

Рис.5. Монтаж руля марки Becker Schilling с подшипниковым узлом KSR bearing. Источник

Рис. 6. Зоны кавитации на руле крупного судна. Источник

Руль с искривленной передней кромкой (Twisted leading edge)

Рули традиционной конструкции размещаются позади гребного винта, причем в поперечном сечении руль имеет симметричную конфигурацию относительно его вертикальной центральной плоскости. Однако, такая конструкция не учитывает того факта, что гребной винт генерирует завихренный поток, который воздействует на перо руля. Результатом является образование областей низкого давления на руле, что вызывает кавитацию и связанные с ней проблемы эрозии металла руля. Чтобы избежать кавитации и повысить маневренность балансирного руля компания Becker Marine System разработала конструкцию руля с искривленной передней кромкой.

Характеристики:

• больший критический угол атаки руля;

• нет рудерпоста, нет кавитации;

• оптимизированный профиль руля;

• высокая пропульсивная эффективность;

• уменьшенная толщина профиля руля.

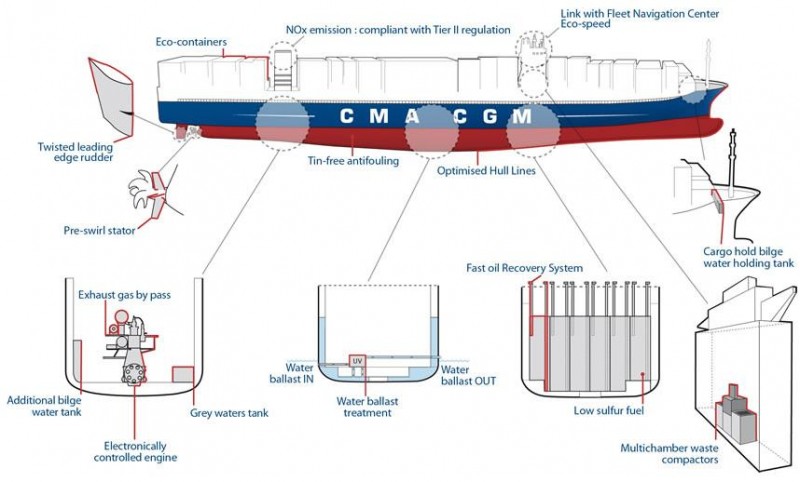

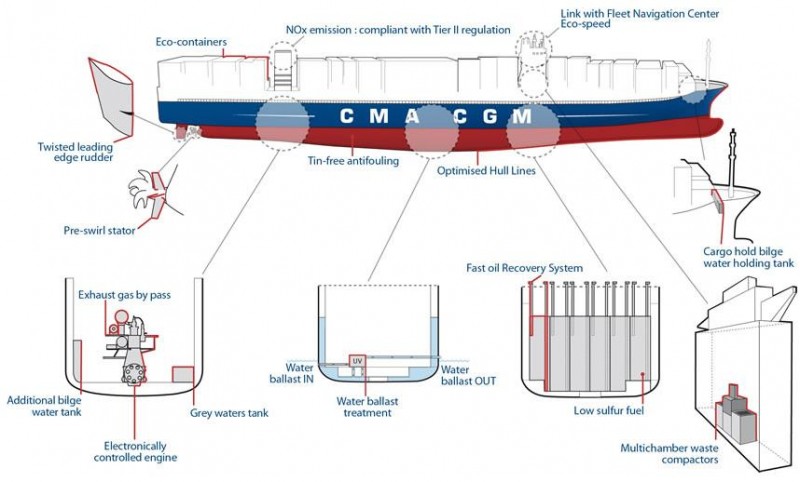

На рис. 7 в качестве примера приведена схема проекта контейнеровоза, в котором используется ряд инновационных технических решений, в том числе руль с искривленной передней кромкой.

Рис. 7. Проект контейнеровоза, использующий комплекс инновационных технических решений и в том числе руль с искривленной передней кромкой и закрылком (Twisted leading Edge Flap Rudder). Источник

Twisted leading Edge Flap Rudder – руль с искривленной передней кромкой; Pre-swirl stator - статор с лопатками на ступице гребного винта, предотвращающий образование вихрей; Tin-free antifouling – не содержащее олова противообрастающее покрытие; Optimised hull lines – оптимизированные обводы корпуса судна; Eco-container – контейнер обеспечивающий экологичность; NOx emission: compliant with regulation Tier II – выбросы оксидов азота: в соответствии с правилами класса Tier II; Link with Fleet Navigation Center Eco-Speed – коммуникации с Морским Навигационным Центром "Eco-Speed".

В новом проекте контейнеровоза с высокими уровнями безопасности и экологичности используется комплекс инновационных технических решений. Эти решения включают ходовую рубку, сдвинутую к миделевой секции, двигатель с электронным контролем впрыска, что снижает потребление топлива, топливные танки, защищенные двойной обшивкой, системы, предотвращающие разлив нефти в случае аварии, статор с лопатками на ступице гребного винта, предотвращающий образование вихрей (Pre-Swirl Stator), и руль с искривленной передней кромкой (twisted leading edge rudder). Судно также оснащено новой системой обработки балластной воды без использования химических агентов для защиты морской среды, предотвращающей перенос микроорганизмов из одной морской зоны в другую.

Автор: Олег Губарев

Автор: Олег Губарев

Другие новости компании «Судостроение.инфо (Sudostroenie.info)»

Самые читаемые

Итоги года: более 20 судов пополнили флот подведомственных предприятий Росморречфлота

15 Января 2026

По итогам 2025 года грузооборот морских портов России снизился на 0,4%

16 Января 2026

Итоги года: холдинг "Портовый альянс" нарастил грузооборот на 2,3%

14 Января 2026

ОСК прокомментировала смену технологического партнёра по созданию малооборотных двигателей

14 Января 2026

НОВЫЕ КОМПАНИИ