Статьи

Сообщить о проблеме

Сообщить о проблеме

«Сегодня на лакокрасочные материалы мы можем предлагать цены интереснее, чем азиатские коллеги»

Одним из традиционных участников прошедшей в Санкт-Петербурге выставки «Нева 2025» стал разработчик и производитель лакокрасочных материалов (ЛКМ) "Русские краски". Об особенностях работы лакокрасочников в текущих условиях, сложностях при работе с заказчиками и необходимых для отрасли изменениях Sudostroenie.info рассказал директор бизнес-направления "Авиация и судостроение" АО "Русские краски" Александр Гареев.

– Александр Олегович, как Вы оцениваете текущую ситуацию на рынке ЛКМ для судостроения и судоремонта?

– Ситуация в целом на рынке имеет негативные тенденции. Рынок сокращается. Сейчас идёт сокращение расходов на маркетинг: первое, что режут, это реклама, развлечения и всё с этим связанное. Через подобные спады рынок проходил и ранее, однако сегодня есть ряд тенденций, вызывающих беспокойство.

– Какие именно?

– В первую очередь, заказчикам следует обращать внимание на финансовую устойчивость своих поставщиков. Судостроение – вообще тема глобально очень сложная, тяжёлая и длительная по времени. На всём этом промежутке не должно быть участников, не обладающих финансовыми возможностями закрывать все риски, которые могут быть в процессе производства на протяжении не одного года, а пяти лет, как минимум, а то и до десяти. На протяжении этого всего срока компания должна иметь возможность, реализовав продукцию в самом начале, выдерживать все свои обязательства. Компаний, работающих в России более 10 лет без смены юридических лиц, и находящихся в нормальном финансовом состоянии не так много, но они есть.

Сегодня заказчиками часто не делается сопоставления финансового состояния компании и рисков, которые связанны с той или иной продукцией продукцией. Компания должна иметь возможность закрыть риски, которые возникают. Если мы говорим о ЛКМ, компания должна иметь возможность устранить дефекты которые могут возникнуть по различным причинам , то есть поднять судно и отремонтировать. При выручке 10-12 млрд это не проблема, мы это сделаем из прибыли. Но если брать компанию, у которой выручка 10-15 млн, то не знаю, какие риски они закладывают. Очень жаль, если это распространяется на всю отрасль. Так не должно быть.

Далее – качество.

– Но ведь о качестве и так постоянно говорят заказчики и поставщики...

– Качество сегодня стало заезженным словом, которое все употребляют, но мало кто следит за ним на деле. Потребители сильно снизили требования к качеству поставляемой продукции. Чем меньше требований у потребителя к качеству, тем меньше у производителя желания вкладываться в разработку качественных материалов. А заказчикам пора бы при определении поставщиков заказчикам обращать внимание не только на цену, но и на качество. Если мы действительно развивать эту отрасль, мы должны смотреть на то, что мы используем в судостроении.

Сегодня получается так, что качество продукции уже ушло на второй-третий план. На это нельзя не обращать внимание. В итоге все эти риски ложатся на верфи, мы получаем продукт недостаточного качества. Эта проблема закладывается в самом начале, когда происходит отбор поставщиков. Сколько эту тему не обсуждаем, результата пока, увы, нет.

– Разве у заказчиков соблюдение качества не прописано в регламентах проведения закупок?

– У некоторых крупных компаний действительно есть предварительный отбор и в тендерах участвуют ответственные компании, имеющие длительный опыт и достаточные производственные и финансовые возможности по длительному сопровождению проектов. К сожалению, такое встречается очень редко.

Заказчикам не нужно проводить лоббирование кого-либо, но определить 2-3 крупнейших и надежных поставщиков – это абсолютно правильно и нормально. Этого, к сожалению, большинством верфей не делается.

– Что ещё вызывает сложности у поставщиков материалов для судостроения?

– Ещё одна проблема – "костность" проектной документации. Разработка проекта от момента согласования до начала строительства может занимать 3-4 года. Это время лакокрасочные заводы на месте не стоят, мы дорабатываем материалы, делаем более современные варианты, сертифицируем их и даём возможность использовать новые преимущества материалов.

При начале строительства возникает вопрос: в документации прописаны старые материалы, а на рынке уже есть более современные. Здесь должна бы быть некая инициатива от заказчика: давайте более современные материалы, если они есть. Но по факту никто не хочет менять документацию, потому что это лишние затраты.

Мы часто сталкиваемся с этим и не понимаем, возможно это наша недоработка, как донести до заказчика, что можно внести изменения и получить современные материалы с увеличенным с 5 до 15 лет сроком службы защиты. Пока это проходит очень сложно.

– Как, по Вашему мнению, должны действовать заказчики?

– Мы предлагаем работать чуть более мобильно: взаимодействовать с поставщиками в более плотном графике и заниматься обновлением проектной документации в соответствии с новыми материалами.

– От кого должна исходить инициатива?

– Инициатива – подтверждение готовности использовать более современные материалы – должна исходить всё-таки от заказчика. Все конструкторские бюро в курсе новых материалов мы своевременно доводим данную информацию. Проблема – инертность заказчика. Пока не очень понятно, как с этим бороться.

– Стоимость материалов при этом меняется?

– Незначительно. Когда на конкурс выходят 3-4 крупных производителя, получается более низкая цена. И даже ниже зарубежных поставщиков. Сегодня по лакокрасочным материалам мы можем предлагать цены интереснее, чем азиатские коллеги на аналоги при сопоставимых условиях.

– Несколько лет назад ситуация была иная...

– Мы решили вопросы с логистикой и сырьём. Однако теперь проблема в том, что крупнейшие компании закупают продукцию не у европейских, а у китайских производителей. При этом в качестве аргумента часто говорится, что у Китая есть опыт, а у российского производителя этого опыта нет, что не совсем соответствует действительности. Опыт по большинству материалов наработан достаточно большой, но, естественно, в Китае объём судостроения в разы отличается.

– На российский рынок идут только компании из Китая или есть представители других стран, например, Индии?

– Со стороны индусов конкуренции пока не видим. Что касается Китая, то мы видим, скорее, некую незаинтересованность в отечественных производителях со стороны потребителей. Осталось ещё ощущение с 2000-х годов, иностранное – значит лучше. Не знаю, как в других сферах для судостроения, но в ЛКМ 100% мы уже давным-давно научились делать материалы, догнали иностранцев и где-то перегнали.

– Сертификация продукции не помогает отечественным производителям?

– Все крупные российские разработчики и производители проводят испытания у сторонних российских сертифицированных лабораторий. Иностранцы, которые заходят к нам, – очень редко. Китайцы точно нет, они предоставляют свои заключения. Но по факту определить, качественный материал или нет, мы не можем. В России мы знаем каждую лабораторию, иностранные непонятно как проверить.

– Есть какие-то оценки доли рынка китайских поставщиков?

– В морской истории их не так много, но всё равно 5-10% они забирают. Этот объём критичен для морского рынка, потому что он очень ограничен. В результате часть клиентов уходит в Китай, часть уходит в менее качественные материалы и, соответственно, возрастает вероятность у производителей ЛКМ не вкладываться в развитие материалов для данной отрасли.

Например, мы сейчас провели все испытания, закрыли все поверхности, нам обошлось это в несколько десятков миллионов рублей. Дальше каждое испытание стоит более миллиона рублей. С учётом того, что отечественный потребитель не видит разницы, где покупать, у нас или в Китае, смысл заниматься разработкой у нас пропадает.

В то же время для сохранения национального суверенитета мы должны работать внутри страны. Да, мы можем что-то купить за границей. Но в итоге так мы можем и весь флот купить за рубежом. В авиации это уже делали, и данная история очень показательна. Когда мы практически полностью уничтожили всё авиастроение у себя в России, перешли на иностранные самолёты и теперь в восстановлении собственных возможностей по данной отрасли очень сильно ограничены.

К сожалению, в судостроении мы иногда идём тем же путём. Если ничего не менять, в итоге мы потеряем целые отрасли – и машиностроение, и химическую промышленность. Всё можно купить, но нужно быть самодостаточным и приучать друг друга к повышению качества собственной продукции внутри страны. Это более сложный и долгий путь но он наиболее правильный

– Частые кадровые перестановки в руководстве верфей оказывают влияние?

– Думаю, да. Не представляю как новые люди успевают "включиться в тему" всего судостроения. При таких длительных сроках строительства, когда один объект может строиться от 2 до 10 лет, не понимаю, как при частой смене руководства, можно прийти к хорошим результатам. К тому же специалистов с достаточным опытом в судостроении очень немного.

– Несколько лет назад создавалась панель поставщиков ОСК. Что-то подобное есть сейчас?

– Не могу сказать, но результаты аудитов ОСК, к сожалению, не влияют на выбор победителей в конкурсах. Конечно заказчик должен видеть своего поставщика вживую, проводить его анализ. Мы в этой части открыты. Всем говорим, приезжайте, проводите аудиты. Вопросов станет меньше, когда вы увидите научный центр, который действует в "Русских красках", производственные мощности и в целом организацию процессов.

– А добровольные процедуры? Например, у морского регистра есть процедура подтверждения собственного производства.

– На конкурсах есть критерии. Это цена и, максимум, опыт в части количества контрактов. Причем опыт в это случае занимает около 20%, а цена – 80%. Если заказчик не ограничил и не отработал пул поставщиков, то есть вероятность, что зайдут производители без опыта с некачественной продукцией.

Производители, которые обращают внимание на качество, используют более-менее одно и то же сырьё. Естественно, крупная компания рублей получает сырье дешевле. Поэтому все крупные компании получают минимальные цены и они примерно находятся на одном уровне. В нашей продукции сырье занимает 70-80% стоимости, поэтому мы боремся в дельте 20-30%. А когда приходит поставщик и роняет цену в 2 раза, нам, мягко говоря, это кажется странным.

Являясь лидером отрасли, мы обращаем на это внимание заказчиков на всех конференциях. Рынок надо приводить в порядок, чтобы заказчики предъявляли требования не только по цене, но и по качеству и по уровню компаний, с которыми работают.

– Были прецеденты, когда из-за использования некачественных материалов приходилось судно поднимать, переделывать?

– Конечно. Такие истории были и у иностранных производителей, и у отечественных, и мы перекрашивали. Это абсолютно рабочая ситуация для крупного производителя, причины абсолютно разные и далеко не всегда дела в качестве ЛКМ. Вопрос не в том, бывают такие случаи или нет, а в том как вы их решаете. Все знают про отзывные кампании у крупных автопроизводителей. Главное, как вопросы решает поставщик. Либо он замолчал и оставил заказчика с проблемой, либо решает её совместно с заказчиком.

– Были ситуации, когда поставщик ЛКМ не выполнял свои гарантийные обязательства?

– Нам это неизвестно, потому что в открытую эту информацию не выпускают. Здесь проблема в том, что срок гарантии у судоремонтных верфей обычно 1 год, а судно поднимается раз в 5 лет. Соответственно, через 5 лет судно перекрашивается. Делаются какие-то выводы в отношении поставщиков и на этом всё.

На верфях бывают сложности и разные ситуации с оборудованием и материалами. Но мы, как как крупные поставщики, сами заинтересованы в поставке качественных материалов в течении нескольких лет. А если компания существует год-два или приходят дилеры каких-то компаний, которые никогда не работали в морской тематике, кому предъявлять претензии?

– Выходит, формально, с точки зрения действующего законодательства, нарушений никаких нет?

– Да. Просто потом в итоге заказчик берёт наши материалы и перекрашивает то, что было. Но здесь возникает проблема в сроках. Если в каких-то областях качество можно увидеть сразу, то в морской тематике всё "длиннее". Результаты будут видны через несколько лет. Даже через год, это очень длинный срок, за который поменяется несколько снабженцев. Люди сейчас всё реже и реже задерживаются в одной компании на 5-10 лет. Поэтому мы призываем заказчиков проверять поставщика и спрашивать результаты испытаний в нормальных лабораториях. По военной тематике этот механизм работает. Спасибо ЦНИИ КМ "Прометей", что они сохранили процедуры и достаточно жесткий подход по испытаниям. Для ВМФ испытания проводятся максимально приближенно к реальным условиям эксплуатации. С теми производителями, которые проходят испытания ВМФ, с ними можно разговаривать о качестве.

– Что «Русские краски» привезли на "Неву 2025"?

– На "Неве" у нас представлена полная линейка материалов для морских и речных судов. По качеству эта продукция соответствует всем мировым стандартам. В этой части мы можем только улучшать. Уже нет такого материала, который нужен судовладельцу, а у нас его нет. Наша линейка уже полностью сертифицирована для военных судов. В этом же формате мы делаем для гражданских.

Что касается недавних разработок, то мы закончили ледовое покрытие 1 класса. Примечательно, что наш материал успешно прошёл испытания на меньших толщинах. Стандартная толщина минимального ледового покрытия 1 класа у европейцев – 500 микрон. Мы прошли испытания от 400 микрон при тех же требованиях по воздействию льдов. То есть материала можно положить на 20% меньше, но при этом качественные характеристики будут те же самые – истираемость будет соответствовать 1 классу. А если положить не 400, а 500 микрон, то истираемость будет выше, чем у наших иностранных коллег – "Инерты" и "Маратона". На этом заказчик может экономить.

– Ваш научный центр работает в направлении снижения стоимости?

– Боязнь нашей "науки" – сделать некачественные материалы. Они заточены под другое – делать качественные материалы на долгий срок. Пока всё-таки делаем ставку на качество.

– Для других сегментов есть какие-то новинки?

– Сегодня мы – единственные производители ЛКМ в России, у кого есть линейка яхтенных материалов. Конечно, если сравнивать объёмы, то это выглядит как хобби какое-то. Но в яхтенном сегменте мы можем составить конкуренцию любому европейцу, потому что по факту в России этих материалов нет ни у кого. Это сложные материалы на стыке морских и авиационных отраслей.

– Если говорить о перспективах. Какие новые рынки рассматривают "Русские краски"?

– Мы присматриваемся к гидротехническим сооружениям. Там поставщиков не так много. Мы в эту тему только заходим. Есть желание создать конкуренцию.

Беседовал Александр Полунин

Фото: Sudostroenie.info

Реклама АО "Русские краски"

Erid: 2Vtzqwf1oUa

– Александр Олегович, как Вы оцениваете текущую ситуацию на рынке ЛКМ для судостроения и судоремонта?

– Ситуация в целом на рынке имеет негативные тенденции. Рынок сокращается. Сейчас идёт сокращение расходов на маркетинг: первое, что режут, это реклама, развлечения и всё с этим связанное. Через подобные спады рынок проходил и ранее, однако сегодня есть ряд тенденций, вызывающих беспокойство.

– Какие именно?

– В первую очередь, заказчикам следует обращать внимание на финансовую устойчивость своих поставщиков. Судостроение – вообще тема глобально очень сложная, тяжёлая и длительная по времени. На всём этом промежутке не должно быть участников, не обладающих финансовыми возможностями закрывать все риски, которые могут быть в процессе производства на протяжении не одного года, а пяти лет, как минимум, а то и до десяти. На протяжении этого всего срока компания должна иметь возможность, реализовав продукцию в самом начале, выдерживать все свои обязательства. Компаний, работающих в России более 10 лет без смены юридических лиц, и находящихся в нормальном финансовом состоянии не так много, но они есть.

Сегодня заказчиками часто не делается сопоставления финансового состояния компании и рисков, которые связанны с той или иной продукцией продукцией. Компания должна иметь возможность закрыть риски, которые возникают. Если мы говорим о ЛКМ, компания должна иметь возможность устранить дефекты которые могут возникнуть по различным причинам , то есть поднять судно и отремонтировать. При выручке 10-12 млрд это не проблема, мы это сделаем из прибыли. Но если брать компанию, у которой выручка 10-15 млн, то не знаю, какие риски они закладывают. Очень жаль, если это распространяется на всю отрасль. Так не должно быть.

Далее – качество.

– Но ведь о качестве и так постоянно говорят заказчики и поставщики...

– Качество сегодня стало заезженным словом, которое все употребляют, но мало кто следит за ним на деле. Потребители сильно снизили требования к качеству поставляемой продукции. Чем меньше требований у потребителя к качеству, тем меньше у производителя желания вкладываться в разработку качественных материалов. А заказчикам пора бы при определении поставщиков заказчикам обращать внимание не только на цену, но и на качество. Если мы действительно развивать эту отрасль, мы должны смотреть на то, что мы используем в судостроении.

Сегодня получается так, что качество продукции уже ушло на второй-третий план. На это нельзя не обращать внимание. В итоге все эти риски ложатся на верфи, мы получаем продукт недостаточного качества. Эта проблема закладывается в самом начале, когда происходит отбор поставщиков. Сколько эту тему не обсуждаем, результата пока, увы, нет.

– Разве у заказчиков соблюдение качества не прописано в регламентах проведения закупок?

– У некоторых крупных компаний действительно есть предварительный отбор и в тендерах участвуют ответственные компании, имеющие длительный опыт и достаточные производственные и финансовые возможности по длительному сопровождению проектов. К сожалению, такое встречается очень редко.

Заказчикам не нужно проводить лоббирование кого-либо, но определить 2-3 крупнейших и надежных поставщиков – это абсолютно правильно и нормально. Этого, к сожалению, большинством верфей не делается.

– Что ещё вызывает сложности у поставщиков материалов для судостроения?

– Ещё одна проблема – "костность" проектной документации. Разработка проекта от момента согласования до начала строительства может занимать 3-4 года. Это время лакокрасочные заводы на месте не стоят, мы дорабатываем материалы, делаем более современные варианты, сертифицируем их и даём возможность использовать новые преимущества материалов.

При начале строительства возникает вопрос: в документации прописаны старые материалы, а на рынке уже есть более современные. Здесь должна бы быть некая инициатива от заказчика: давайте более современные материалы, если они есть. Но по факту никто не хочет менять документацию, потому что это лишние затраты.

Мы часто сталкиваемся с этим и не понимаем, возможно это наша недоработка, как донести до заказчика, что можно внести изменения и получить современные материалы с увеличенным с 5 до 15 лет сроком службы защиты. Пока это проходит очень сложно.

– Как, по Вашему мнению, должны действовать заказчики?

– Мы предлагаем работать чуть более мобильно: взаимодействовать с поставщиками в более плотном графике и заниматься обновлением проектной документации в соответствии с новыми материалами.

– От кого должна исходить инициатива?

– Инициатива – подтверждение готовности использовать более современные материалы – должна исходить всё-таки от заказчика. Все конструкторские бюро в курсе новых материалов мы своевременно доводим данную информацию. Проблема – инертность заказчика. Пока не очень понятно, как с этим бороться.

– Стоимость материалов при этом меняется?

– Незначительно. Когда на конкурс выходят 3-4 крупных производителя, получается более низкая цена. И даже ниже зарубежных поставщиков. Сегодня по лакокрасочным материалам мы можем предлагать цены интереснее, чем азиатские коллеги на аналоги при сопоставимых условиях.

– Несколько лет назад ситуация была иная...

– Мы решили вопросы с логистикой и сырьём. Однако теперь проблема в том, что крупнейшие компании закупают продукцию не у европейских, а у китайских производителей. При этом в качестве аргумента часто говорится, что у Китая есть опыт, а у российского производителя этого опыта нет, что не совсем соответствует действительности. Опыт по большинству материалов наработан достаточно большой, но, естественно, в Китае объём судостроения в разы отличается.

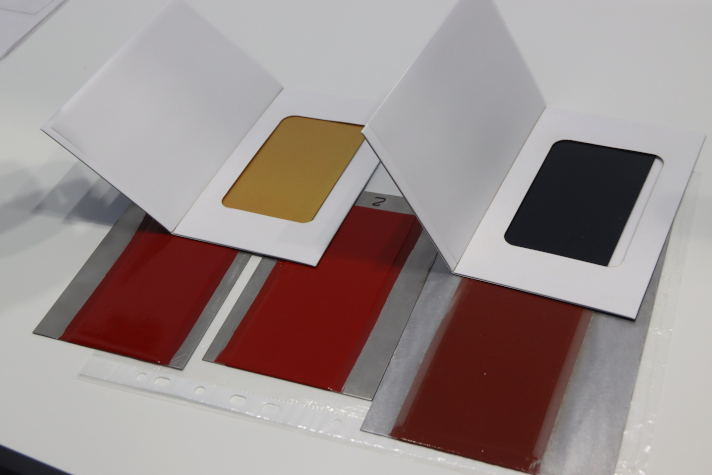

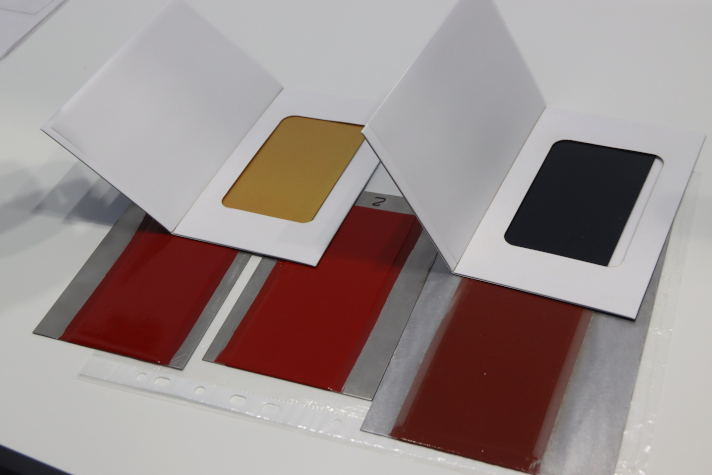

Продукция "Русских красок" линейки "РK-Marine" для судостроения

– На российский рынок идут только компании из Китая или есть представители других стран, например, Индии?

– Со стороны индусов конкуренции пока не видим. Что касается Китая, то мы видим, скорее, некую незаинтересованность в отечественных производителях со стороны потребителей. Осталось ещё ощущение с 2000-х годов, иностранное – значит лучше. Не знаю, как в других сферах для судостроения, но в ЛКМ 100% мы уже давным-давно научились делать материалы, догнали иностранцев и где-то перегнали.

– Сертификация продукции не помогает отечественным производителям?

– Все крупные российские разработчики и производители проводят испытания у сторонних российских сертифицированных лабораторий. Иностранцы, которые заходят к нам, – очень редко. Китайцы точно нет, они предоставляют свои заключения. Но по факту определить, качественный материал или нет, мы не можем. В России мы знаем каждую лабораторию, иностранные непонятно как проверить.

– Есть какие-то оценки доли рынка китайских поставщиков?

– В морской истории их не так много, но всё равно 5-10% они забирают. Этот объём критичен для морского рынка, потому что он очень ограничен. В результате часть клиентов уходит в Китай, часть уходит в менее качественные материалы и, соответственно, возрастает вероятность у производителей ЛКМ не вкладываться в развитие материалов для данной отрасли.

Например, мы сейчас провели все испытания, закрыли все поверхности, нам обошлось это в несколько десятков миллионов рублей. Дальше каждое испытание стоит более миллиона рублей. С учётом того, что отечественный потребитель не видит разницы, где покупать, у нас или в Китае, смысл заниматься разработкой у нас пропадает.

В то же время для сохранения национального суверенитета мы должны работать внутри страны. Да, мы можем что-то купить за границей. Но в итоге так мы можем и весь флот купить за рубежом. В авиации это уже делали, и данная история очень показательна. Когда мы практически полностью уничтожили всё авиастроение у себя в России, перешли на иностранные самолёты и теперь в восстановлении собственных возможностей по данной отрасли очень сильно ограничены.

К сожалению, в судостроении мы иногда идём тем же путём. Если ничего не менять, в итоге мы потеряем целые отрасли – и машиностроение, и химическую промышленность. Всё можно купить, но нужно быть самодостаточным и приучать друг друга к повышению качества собственной продукции внутри страны. Это более сложный и долгий путь но он наиболее правильный

– Частые кадровые перестановки в руководстве верфей оказывают влияние?

– Думаю, да. Не представляю как новые люди успевают "включиться в тему" всего судостроения. При таких длительных сроках строительства, когда один объект может строиться от 2 до 10 лет, не понимаю, как при частой смене руководства, можно прийти к хорошим результатам. К тому же специалистов с достаточным опытом в судостроении очень немного.

Стенд "Русских красок" на выставке "Нева 2025"

– Несколько лет назад создавалась панель поставщиков ОСК. Что-то подобное есть сейчас?

– Не могу сказать, но результаты аудитов ОСК, к сожалению, не влияют на выбор победителей в конкурсах. Конечно заказчик должен видеть своего поставщика вживую, проводить его анализ. Мы в этой части открыты. Всем говорим, приезжайте, проводите аудиты. Вопросов станет меньше, когда вы увидите научный центр, который действует в "Русских красках", производственные мощности и в целом организацию процессов.

– А добровольные процедуры? Например, у морского регистра есть процедура подтверждения собственного производства.

– На конкурсах есть критерии. Это цена и, максимум, опыт в части количества контрактов. Причем опыт в это случае занимает около 20%, а цена – 80%. Если заказчик не ограничил и не отработал пул поставщиков, то есть вероятность, что зайдут производители без опыта с некачественной продукцией.

Производители, которые обращают внимание на качество, используют более-менее одно и то же сырьё. Естественно, крупная компания рублей получает сырье дешевле. Поэтому все крупные компании получают минимальные цены и они примерно находятся на одном уровне. В нашей продукции сырье занимает 70-80% стоимости, поэтому мы боремся в дельте 20-30%. А когда приходит поставщик и роняет цену в 2 раза, нам, мягко говоря, это кажется странным.

Являясь лидером отрасли, мы обращаем на это внимание заказчиков на всех конференциях. Рынок надо приводить в порядок, чтобы заказчики предъявляли требования не только по цене, но и по качеству и по уровню компаний, с которыми работают.

– Были прецеденты, когда из-за использования некачественных материалов приходилось судно поднимать, переделывать?

– Конечно. Такие истории были и у иностранных производителей, и у отечественных, и мы перекрашивали. Это абсолютно рабочая ситуация для крупного производителя, причины абсолютно разные и далеко не всегда дела в качестве ЛКМ. Вопрос не в том, бывают такие случаи или нет, а в том как вы их решаете. Все знают про отзывные кампании у крупных автопроизводителей. Главное, как вопросы решает поставщик. Либо он замолчал и оставил заказчика с проблемой, либо решает её совместно с заказчиком.

– Были ситуации, когда поставщик ЛКМ не выполнял свои гарантийные обязательства?

– Нам это неизвестно, потому что в открытую эту информацию не выпускают. Здесь проблема в том, что срок гарантии у судоремонтных верфей обычно 1 год, а судно поднимается раз в 5 лет. Соответственно, через 5 лет судно перекрашивается. Делаются какие-то выводы в отношении поставщиков и на этом всё.

На верфях бывают сложности и разные ситуации с оборудованием и материалами. Но мы, как как крупные поставщики, сами заинтересованы в поставке качественных материалов в течении нескольких лет. А если компания существует год-два или приходят дилеры каких-то компаний, которые никогда не работали в морской тематике, кому предъявлять претензии?

– Выходит, формально, с точки зрения действующего законодательства, нарушений никаких нет?

– Да. Просто потом в итоге заказчик берёт наши материалы и перекрашивает то, что было. Но здесь возникает проблема в сроках. Если в каких-то областях качество можно увидеть сразу, то в морской тематике всё "длиннее". Результаты будут видны через несколько лет. Даже через год, это очень длинный срок, за который поменяется несколько снабженцев. Люди сейчас всё реже и реже задерживаются в одной компании на 5-10 лет. Поэтому мы призываем заказчиков проверять поставщика и спрашивать результаты испытаний в нормальных лабораториях. По военной тематике этот механизм работает. Спасибо ЦНИИ КМ "Прометей", что они сохранили процедуры и достаточно жесткий подход по испытаниям. Для ВМФ испытания проводятся максимально приближенно к реальным условиям эксплуатации. С теми производителями, которые проходят испытания ВМФ, с ними можно разговаривать о качестве.

Образцы материалов "Русских красок" для яхтенного сегмента

– Что «Русские краски» привезли на "Неву 2025"?

– На "Неве" у нас представлена полная линейка материалов для морских и речных судов. По качеству эта продукция соответствует всем мировым стандартам. В этой части мы можем только улучшать. Уже нет такого материала, который нужен судовладельцу, а у нас его нет. Наша линейка уже полностью сертифицирована для военных судов. В этом же формате мы делаем для гражданских.

Что касается недавних разработок, то мы закончили ледовое покрытие 1 класса. Примечательно, что наш материал успешно прошёл испытания на меньших толщинах. Стандартная толщина минимального ледового покрытия 1 класа у европейцев – 500 микрон. Мы прошли испытания от 400 микрон при тех же требованиях по воздействию льдов. То есть материала можно положить на 20% меньше, но при этом качественные характеристики будут те же самые – истираемость будет соответствовать 1 классу. А если положить не 400, а 500 микрон, то истираемость будет выше, чем у наших иностранных коллег – "Инерты" и "Маратона". На этом заказчик может экономить.

– Ваш научный центр работает в направлении снижения стоимости?

– Боязнь нашей "науки" – сделать некачественные материалы. Они заточены под другое – делать качественные материалы на долгий срок. Пока всё-таки делаем ставку на качество.

– Для других сегментов есть какие-то новинки?

– Сегодня мы – единственные производители ЛКМ в России, у кого есть линейка яхтенных материалов. Конечно, если сравнивать объёмы, то это выглядит как хобби какое-то. Но в яхтенном сегменте мы можем составить конкуренцию любому европейцу, потому что по факту в России этих материалов нет ни у кого. Это сложные материалы на стыке морских и авиационных отраслей.

– Если говорить о перспективах. Какие новые рынки рассматривают "Русские краски"?

– Мы присматриваемся к гидротехническим сооружениям. Там поставщиков не так много. Мы в эту тему только заходим. Есть желание создать конкуренцию.

Беседовал Александр Полунин

Фото: Sudostroenie.info

Реклама АО "Русские краски"

Erid: 2Vtzqwf1oUa

Другие новости компании «АО "Русские краски"»

Самые читаемые

ОСК анонсировала разработку проекта нового портового ледокола для Арктики

5 Марта 2026

Отечественный производитель лодок Victory представил новую модель

5 Марта 2026

РКО продолжает технаблюдение за постройкой двух грузопассажирских паромов

7 Марта 2026

Первокурсники колледжа СПбГМТУ займутся 3D‑моделированием реального судна

6 Марта 2026

НОВЫЕ КОМПАНИИ