Статьи

Сообщить о проблеме

Сообщить о проблеме

Цифровое пространство вместо чертежного стола. Как при помощи IT-инструментов проектируют электросуда в России

Современное судостроение требует иного подхода, отличного от того, что был актуален еще 10 лет назад. Бумажные чертежи постепенно уходят в прошлое, уступая место IT-решениям. Как программное обеспечение помогает строить инновационные электрические суда, мы узнали у руководителя отдела судовых устройств и механизмов компании Emperium (входит в Sitronics Group) Валентина Казанцева.

– Расскажите, как профессиональный путь привел вас в Emperium и как складывалась ваша карьера на предприятии?

– Я окончил Политехнический институт в городе Томске, получив специальность машиностроителя. После вуза переехал в Санкт-Петербург, где работал на различных предприятиях по профессии. Получил хороший практический опыт. В 2020 году устроился в Emperium. В отдел судовых устройств как раз требовались люди с моим образованием. На тот момент компания еще была стартапом. Мы только начинали работать над "Экобасом". Собственно, с него я начал вносить свой вклад в проекты предприятия. С того момента Emperium вырос от маленькой организации до той, что серийно производит электрические речные суда, которые используют на речных маршрутах Москвы, Нижнего Новгорода, Красноярска, Перми и других городов.

– Что это за суда? Расскажите немного подробнее.

– Это уже упомянутые речные трамваи "Экобас", курсирующие по Москве-реке, прогулочные катамараны "Экокруизер", а сейчас мы завершаем работу над прогулочным электросудном "Москва 2.0". Весь наш флот работает на электрической тяге и безвреден для окружающей среды.

– В чем заключается экологичность?

– Например в том, что мы используем литий-ионные аккумуляторы, если быть точнее, литий-железо-фосфатные. Соответственно, это, наверное, сейчас лучшее, что можно найти на рынке. Суда на таких батареях экологичны – от них нет выхлопов, а значит их не вдыхают ни пассажиры, ни другие горожане. Еще один аспект – уменьшение шума, так как электрический транспорт практически бесшумный.

– С какой стадии у вас начинается проектирование судна?

– Проектирование всегда начинается с разработки технического задания. То есть мы совместно с потенциальными заказчиками разрабатываем техническое задание, потом переходим на этап эскизного проектирования, согласовываем результат, а потом приступаем к разработке технического проекта и рабочей конструкторской документации.

– Как много специализированного программного обеспечения используется при проектировании таких судов?

– На самом деле, спектр не очень широкий. Около 95% задач, связанных с проектированием, мы закрываем при помощи "КОМПАС-3D". С помощью программы, например, создаем корпусные конструкции, винты, системы, которые прокладываются в трубопроводах, электрические коммуникации.

– А какие задачи пока не получается решить в "КОМПАС-3D"?

– На данный момент это гидродинамические расчеты, и, пожалуй, дизайн. Разработчики обещают, что модуль для дизайнеров появится в одной из следующих версий программы. Ждем.

– Как сейчас решаете вопрос с дизайном?

– Концепт судов создается отделом дизайна в программе Photoshop, после чего они моделируют его с использованием программ 3D Max и/или Blender. Затем полученные модели импортируются в систему "КОМПАС-3D". Таким образом, все 2D-чертежи и 3D-модели разрабатываются с ее помощью.

– Какие компоненты проектировать сложнее всего?

– Абсолютно во всех судах существуют два элемента, которые очень непросто спроектировать и смоделировать. Это корпус и винт. Корпус – за счет сложных поверхностей и большого количества вариантов, которые занимают массу времени. Винт – за счет сложности построения кривых. С выходом последней версии "Компаса" процесс упростился. Больше не нужно использовать итерации, дополнительные пересчеты, причем аналитические. В программе есть функция "Согнуть и разогнуть кривую на поверхность". Соответственно, сечение винта строится сначала развернутым аналитическим расчетом, а потом его сворачивают на цилиндр.

– Какими инструментами "КОМПАС-3D" в основном пользуется сотрудники предприятия?

– Это зависит от отдела. Наверное, каждый в своей работе точно использует "Компоновочную геометрию", "Твердотельное моделирование", "Копирование объектов", "Коллекции геометрии". Все остальное индивидуально. Модули "Каркасы поверхности" и "Листовое моделирование" используют примерно половина отделов. Системщики используют модуль "Трубопроводы", а мой отдел – то, что связанно с проектированием пружин.

– Может ли современное судостроение в ближайшее время полностью перейти от проектирования на бумаге к работе в цифровом пространстве?

– В принципе судостроение недалеко от этого момента, но большие сборки, такие как корпус, без чертежа делать просто неудобно. Поэтому я не думаю, что в судостроении когда-нибудь полностью перейдут на бесчертежное производство. Но при этом для деталировки токарных изделий, например, как у нас в отделе, вполне возможно это сделать. Функциональность "КОМПАС-3D" позволяет. Соответственно, мы для себя планируем такое, но это зависит от оснащения верфи.

– Можно ли проводить испытания судов при помощи IT-решений?

– Мы делаем цифровые испытания, но параллельно привлекаем сторонние организации, которые нам делают испытания реальные. Чтобы высчитать буксировочное сопротивление, мы отдаем 3D-модель судна, его изготавливают в уменьшенном виде, а затем производится тестирование в ледовом бассейне. То есть мы комбинируем два вида испытаний. Это делается для подстраховки, чтобы убедиться в верности своих расчетов, быть уверенными в безопасности судна.

– Чего, на ваш взгляд, не хватает "КОМПАС-3D" с точки зрения проектирования?

– Хочется развития инструментов прямого моделирования, а также возможности проектирования в "облаке", потому что без него тяжело работать в больших сборках. Эта функция должна появиться в следующих версия программы, как и возможность редактировать уже импортированные поверхности.

– Как в целом вы можете оценить роль IT в разрезе вашей работы?

– Они делают работу проектировщиков менее трудоемкой и в целом ускоряют процесс производства судов, снижают их себестоимость. Все мы хотим, чтобы суда выпускались быстрее, а их качество только росло. Программное обеспечение, в том числе система "КОМПАС-3D" очень нам в этом помогают.

– Ваши специалисты настолько хорошо освоили "КОМПАС-3D", что в 2023 году принимали участие в конкурсе мастеров 3D-моделирования, который организовывал разработчик этой системы, компания "АСКОН". Каких результатов добились?

– Мы участвовали в этом конкурсе с нашим проектом "Экобас" и победили в номинации "Лучший отраслевой проект в судостроении". Воссоздали в модели все составляющие судна до последнего винтика. А в этом проекте более 57 тысяч различных компонентов.

– Желаем вам и всей компании Emperium удачи в реализации новых проектов. Пусть работа над ними приносит только удовольствие.

– Спасибо.

Беседовал Евгений Зайцев

Фото: "АСКОН"

Erid: 2Vtzqx7u2HR

– Расскажите, как профессиональный путь привел вас в Emperium и как складывалась ваша карьера на предприятии?

– Я окончил Политехнический институт в городе Томске, получив специальность машиностроителя. После вуза переехал в Санкт-Петербург, где работал на различных предприятиях по профессии. Получил хороший практический опыт. В 2020 году устроился в Emperium. В отдел судовых устройств как раз требовались люди с моим образованием. На тот момент компания еще была стартапом. Мы только начинали работать над "Экобасом". Собственно, с него я начал вносить свой вклад в проекты предприятия. С того момента Emperium вырос от маленькой организации до той, что серийно производит электрические речные суда, которые используют на речных маршрутах Москвы, Нижнего Новгорода, Красноярска, Перми и других городов.

– Что это за суда? Расскажите немного подробнее.

– Это уже упомянутые речные трамваи "Экобас", курсирующие по Москве-реке, прогулочные катамараны "Экокруизер", а сейчас мы завершаем работу над прогулочным электросудном "Москва 2.0". Весь наш флот работает на электрической тяге и безвреден для окружающей среды.

– В чем заключается экологичность?

– Например в том, что мы используем литий-ионные аккумуляторы, если быть точнее, литий-железо-фосфатные. Соответственно, это, наверное, сейчас лучшее, что можно найти на рынке. Суда на таких батареях экологичны – от них нет выхлопов, а значит их не вдыхают ни пассажиры, ни другие горожане. Еще один аспект – уменьшение шума, так как электрический транспорт практически бесшумный.

Речное электросудно "Экобас" на Москве-реке

– С какой стадии у вас начинается проектирование судна?

– Проектирование всегда начинается с разработки технического задания. То есть мы совместно с потенциальными заказчиками разрабатываем техническое задание, потом переходим на этап эскизного проектирования, согласовываем результат, а потом приступаем к разработке технического проекта и рабочей конструкторской документации.

– Как много специализированного программного обеспечения используется при проектировании таких судов?

– На самом деле, спектр не очень широкий. Около 95% задач, связанных с проектированием, мы закрываем при помощи "КОМПАС-3D". С помощью программы, например, создаем корпусные конструкции, винты, системы, которые прокладываются в трубопроводах, электрические коммуникации.

– А какие задачи пока не получается решить в "КОМПАС-3D"?

– На данный момент это гидродинамические расчеты, и, пожалуй, дизайн. Разработчики обещают, что модуль для дизайнеров появится в одной из следующих версий программы. Ждем.

– Как сейчас решаете вопрос с дизайном?

– Концепт судов создается отделом дизайна в программе Photoshop, после чего они моделируют его с использованием программ 3D Max и/или Blender. Затем полученные модели импортируются в систему "КОМПАС-3D". Таким образом, все 2D-чертежи и 3D-модели разрабатываются с ее помощью.

– Какие компоненты проектировать сложнее всего?

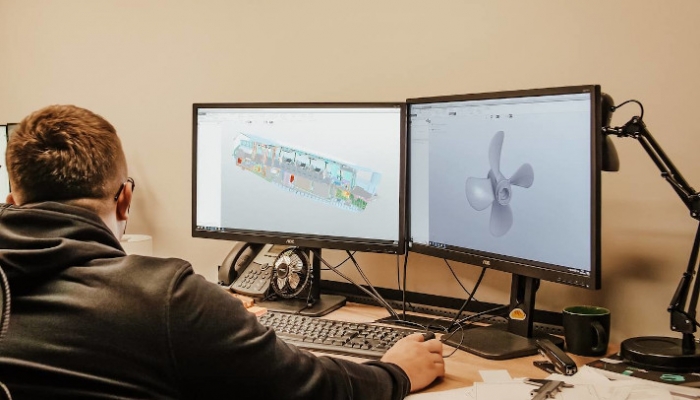

– Абсолютно во всех судах существуют два элемента, которые очень непросто спроектировать и смоделировать. Это корпус и винт. Корпус – за счет сложных поверхностей и большого количества вариантов, которые занимают массу времени. Винт – за счет сложности построения кривых. С выходом последней версии "Компаса" процесс упростился. Больше не нужно использовать итерации, дополнительные пересчеты, причем аналитические. В программе есть функция "Согнуть и разогнуть кривую на поверхность". Соответственно, сечение винта строится сначала развернутым аналитическим расчетом, а потом его сворачивают на цилиндр.

– Какими инструментами "КОМПАС-3D" в основном пользуется сотрудники предприятия?

– Это зависит от отдела. Наверное, каждый в своей работе точно использует "Компоновочную геометрию", "Твердотельное моделирование", "Копирование объектов", "Коллекции геометрии". Все остальное индивидуально. Модули "Каркасы поверхности" и "Листовое моделирование" используют примерно половина отделов. Системщики используют модуль "Трубопроводы", а мой отдел – то, что связанно с проектированием пружин.

– Может ли современное судостроение в ближайшее время полностью перейти от проектирования на бумаге к работе в цифровом пространстве?

– В принципе судостроение недалеко от этого момента, но большие сборки, такие как корпус, без чертежа делать просто неудобно. Поэтому я не думаю, что в судостроении когда-нибудь полностью перейдут на бесчертежное производство. Но при этом для деталировки токарных изделий, например, как у нас в отделе, вполне возможно это сделать. Функциональность "КОМПАС-3D" позволяет. Соответственно, мы для себя планируем такое, но это зависит от оснащения верфи.

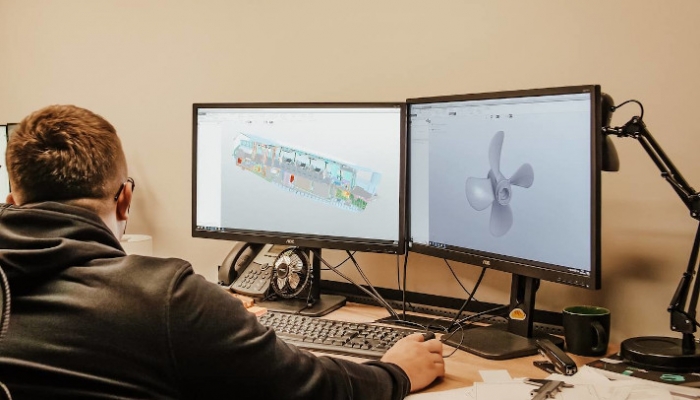

Офис компании Emperium

– Можно ли проводить испытания судов при помощи IT-решений?

– Мы делаем цифровые испытания, но параллельно привлекаем сторонние организации, которые нам делают испытания реальные. Чтобы высчитать буксировочное сопротивление, мы отдаем 3D-модель судна, его изготавливают в уменьшенном виде, а затем производится тестирование в ледовом бассейне. То есть мы комбинируем два вида испытаний. Это делается для подстраховки, чтобы убедиться в верности своих расчетов, быть уверенными в безопасности судна.

– Чего, на ваш взгляд, не хватает "КОМПАС-3D" с точки зрения проектирования?

– Хочется развития инструментов прямого моделирования, а также возможности проектирования в "облаке", потому что без него тяжело работать в больших сборках. Эта функция должна появиться в следующих версия программы, как и возможность редактировать уже импортированные поверхности.

– Как в целом вы можете оценить роль IT в разрезе вашей работы?

– Они делают работу проектировщиков менее трудоемкой и в целом ускоряют процесс производства судов, снижают их себестоимость. Все мы хотим, чтобы суда выпускались быстрее, а их качество только росло. Программное обеспечение, в том числе система "КОМПАС-3D" очень нам в этом помогают.

– Ваши специалисты настолько хорошо освоили "КОМПАС-3D", что в 2023 году принимали участие в конкурсе мастеров 3D-моделирования, который организовывал разработчик этой системы, компания "АСКОН". Каких результатов добились?

– Мы участвовали в этом конкурсе с нашим проектом "Экобас" и победили в номинации "Лучший отраслевой проект в судостроении". Воссоздали в модели все составляющие судна до последнего винтика. А в этом проекте более 57 тысяч различных компонентов.

– Желаем вам и всей компании Emperium удачи в реализации новых проектов. Пусть работа над ними приносит только удовольствие.

– Спасибо.

| Справка |

|---|

|

КОМПАС-3D – это российская импортонезависимая система трехмерного проектирования, ставшая стандартом для тысяч предприятий и сотен тысяч профессиональных пользователей. Широко используется для проектирования изделий основного и вспомогательного производств в различных отраслях промышленности. Сейчас специально для нужд судостроительной отрасли компания "АСКОН" продолжает разработку решения "Цифровая платформа судостроения», которое объединит инструменты проектирования и сквозную информационную систему поддержки жизненного цикла объекта морской техники. Emperium – первое в стране серийное производство пассажирских электросудов. В судостроительные активы компании сегодня входят конструкторское бюро и верфь в городе Отрадном в Ленинградской области, а также доля в Пермской судоверфи. Предприятие разрабатывает и строит суда различных классов вместимостью от 50 до 200 пассажиров на борту. В модельному ряду уже присутствуют речные однопалубные электросуда Ecobus для круглогодичных речных маршрутов, двухпалубные прогулочные электрокатамараны Ecocruiser, электроверсия одноименного прогулочного теплохода «Москва 2.0» и другие. Производимые электросуда ходят на регулярных пассажирских речных маршрутах в Москве, а также на прогулочных и экскурсионных рейсах в Нижнем Новгороде, Красноярске и Перми. На текущий момент компанией сданы заказчикам 24 электросудна. |

Беседовал Евгений Зайцев

Фото: "АСКОН"

Erid: 2Vtzqx7u2HR

Другие новости компании «АО "Аскон"»

Самые читаемые

ОСК анонсировала разработку проекта нового портового ледокола для Арктики

5 Марта 2026

Атомный ледокол "50 лет Победы" прошёл ежегодное освидетельствование без отрыва от работы

3 Марта 2026

Отечественный производитель лодок Victory представил новую модель

5 Марта 2026

В Северодвинске досрочно изготовили гребной винт для ледокола

3 Марта 2026

НОВЫЕ КОМПАНИИ