Статьи

Сообщить о проблеме

Сообщить о проблеме

Опыт использования скрубберов на крупнотоннажных танкерах

Применение скрубберов является одним из очевидных выборов для судовладельцев с целью соответствия нормативам по выбросам выхлопных газом с судов. О некоторых особенностях устройства и эксплуатации скрубберных установок с открытым контуром в статье для Sudostroenie.info рассказал второй инженер танкера-продуктовоза класса "Суэцмакс" Валерий Резников.

Для снижения выбросов серы в атмосферу и соответствия регламенту Международной морской организации (ИМО) судовладельцы по всему миру все более активно применяют устройства очистки выхлопных газов (скрубберы). Скрубберы позволяют танкерам потреблять более дешевый мазут с высоким содержанием серы (HSFO), при этом не превышать разрешенные уровни выбросов в воздух диоксида серы (SO2) и веществ, образующихся от сжигания мазута и нефтепродуктов.

Установка скрубберов требует больших первоначальных инвестиций в среднем от 2 до 5 млн долларов за судно. При этом переменные затраты на рабочую силу и установку значительно увеличивают окончательную цену. Процесс установки скруббера требует специализированной технической экспертизы и координации. Судовладельцам приходится вкладывать средства в обучение и подготовку экипажа, чтобы обеспечить эффективное функционирование системы. Процесс установки и интеграции скруббера может занять около месяца, что требует полного вывода танкера из эксплуатации и простоя, и может снизить грузоподъемность судна. Однако все крупные судоремонтные доки сейчас переполнены заказами на этот вид работ.

Несмотря на свою эффективность в удалении вредных оксидов серы из частиц газа, скрубберы имеют недостатки в плане общего выброса углекислого газа. В настоящее время они не удаляют NOx, CO2 и твердые частицы из выхлопных газов. Кроме того, отходы, накопленные в результате очистки выхлопов, необходимо утилизировать. И их часто сбрасывают в океан, что ставит под угрозу общую эффективность работы систем очистки с точки зрения влияния на экологию.

Важно соблюдать критерии сброса промывных вод, согласно принципам IMO MEPC. Это - pH, общее количество ПАУ (полициклических ароматических углеводородов), мутность и нитраты. И правильно рассчитать, какой нужен скруббер для конкретного устройства сгорания, на который он будет установлен.

Для этого оценивают: поток газа, температуру газа на входе в установку, допустимый перепад давления, число подключенных единиц оборудования.

Установка скрубберов часто требует эксплуатацию дополнительного дизель-генератора (так как на судне повышается потребляемая электрическая мощность). Это может влиять на ресурс вспомогательных двигателей и приводить к дополнительным затратам на топливо и запчасти.

Некоторые страны ограничили использование скрубберов - или сброс промывных вод в своих территориальных водах (на расстоянии 12 морских миль от берега) по причине не изученного влияния скрубберов на экологию. Более распространено ограничение сброса в портах, гаванях и закрытых водоемах при использовании системы с открытым циклом.

К основным элементам системы скрубберов с открытым контурам относятся:

Башня и труба "Вентури" также изготавливают из нержавеющей стали. Из-за большого размера башни скруббера устанавливают в кормовой части судна с присоединением к фальш трубе. Либо как отдельно стоящий элемент. Здесь на объемную конструкцию воздействуют не только температурные нагрузки, но и вибрация во время работы главного двигателя, особенно на тяжелых режимах работы винта. Для обеспечения доступа к швартовным механизмам в корме судна скруббер приподнят на необходимой высоте, чтобы не перекрывать имеющиеся механизмы. Поток газов, проходя сначала через трубу "Вентури", далее подходит сбоку к нижней части у основания башни. При проектировании всей системы под определенное судно учитываются все нагрузки и устанавливаются соответствующие крепежные элементы, опоры и компенсаторы.

Часто в дополнение к распылителям внутри башни устанавливают так называемый демистер или сепаратор для повышения эффективности очищения газов и удаления капель жидкости. Это могут быть пластиковые элементы либо сетчатые пластины, распределенные внутри башни. Грязная вода, полученная после всего цикла очистки, дренируется в нижней части башни через отливной трубопровод.

При запуске системы происходит смена направления потока выхлопных газов от двигателя в сторону башни скруббера, либо при выводе из эксплуатации в сторону выброса в атмосферу. Переключение осуществляется за счет внутренних заслонок в составе модуля. Здесь же применяется воздух от вентилятора уплотнительного воздуха, который позволяет быть уверенным в правильном направлении выхлопных газов. Вентилятор работает в непрерывном режиме вне зависимости от того, работает скруббер или нет, и обеспечивает необходимое уплотнение в трехходовом клапане. Привод механизма, как правило, пневматический с дистанционным управлением, оборудован датчиком положения и индикатором. При поломке предусмотрен аварийный способ активации заслонок вручную при помощи специальной рукоятки.

Перед тем, как вода поступает за борт через отливной клапан, она отбирается другим модулем системы мониторинга моечной воды и определяет также содержание PH, Turbidity и PAH. Любые превышения лимитов дают незамедлительно сигнализацию на MCP (главную панель управления) или TCP (Touch Screen Panel).

Это обеспечивает коррозионную устойчивость и небольшой вес всех элементов в сравнении с традиционными стальными трубами. На выходе трубопровод оснащен также двумя забортными автоматическими клапанами с дистанционными, как правило, гидравлическими приводами с возможностью открытия и закрытия вручную, в случае неисправности гидравлики.

Дистанционная версия главной контрольной панели, называемая TCP (Touch Screen Panel), расположена в ЦПУ, однако без самописца параметров. Сигнал, поступающий на панель управления, может быть как критический, так и некритический. В случае, если поступил критический сигнал, то это означает, что система в данный момент не работает должным образом и не выполняет предписанные требования и отводится всего ОДИН ЧАС НА ИСПРАВЛЕНИЕ неполадки.

На случай поломки скруббера или остановки в порту с дополнительными требованиями по экологии, на судне нужно всегда иметь объем низкосернистого топлива. Чтобы оперативно переключиться на более экологичное топливо согласно разным, порой более жестким стандартам в различных частях света.

Как правило, данные по выхлопному газу от двигателя берут у изготовителя двигателя или построечной документации. Но я делал реальные замеры выхлопов на разных режимах работы. Для того, чтобы рассчитать перепад давления выхлопных газов и избежать возможного превышения допустимого предела выбросов. Также, как инженер, я участвовал в согласовании предварительной модели всей системы и сопряжение ее в машинном отделение, где важно было предусмотреть множество технологических нюансов.

За время работы на больших современных судах мной получен большой опыт работы с системой очистки выхлопных газов, охватывающий весь цикл от момента проектирования, адаптации под конкретный проект танкера, установки на судоремонтном заводе — сухом доке, наладке, испытании и эксплуатации на различных режимах.

Когда судовладелец принимает решение об установке скруббера и выбирает поставщика, далее необходимо проектирование и внедрение новой системы с конструкцией конкретного судна. Эту задачу я решал, общаясь с представителями производителя (проектным бюро). Бюро собирает имеющуюся информацию — инструкции, схемы, чертежи и т.д. Далее на месте при помощи 3Д-сканирования формируется модель. Так как механизмы трубопровода и другие детали в машинном отделении расположены компактно, то модель позволяет минимизировать процесс установки. В итоге готовая система должна быть встроена и впоследствии одобрена регистром, чтобы можно было ее легко эксплуатировать, ремонтировать и главное быть безопасной.

После установки мы с моими коллегами столкнулись с проблемой повышенной вибрации башни скруббера на определенных режимах хода. Приходилось уделять повышенное внимание к элементам крепления конструкции и затяжки болтовых соединений, из-за их ослабления. Из-за вибрации иногда повреждались композитные и пластиковые элементы трубопровода. Зная это, производитель предоставил много запчастей, фитингов и эпоксидного раствора для их ремонта.

Проблемы возникали часто с системой газоанализатора, точнее с ее фильтрами. При первых признаках неправильной работы системы и некорректных показаниях датчиков, первоначально приходилось проверять состояние фильтров и осуществлять калибровку анализатора. Крайне неудобное расположения фильтра затрудняло процесс его замены. Как правило, это самая высокая точка фальштрубы у края выхлопного тракта и во время работы главного двигателя там присутствует сильная загазованность.

На одном из танкеров, когда мы были в порту, вахтенный инженер заметил, что система очистки выхлопных газов (EGCS) начала подавать сигнал во время выполнения вечернего обхода. Так как EGCS ранее не использовалась, он отключил сигнализацию, установив ее в режим блокировки сигналов. Позже, при попытке включить EGCS при выходе из порта, он обнаружил, что заслонка на трехходовом клапане вспомогательного двигателя не переключились в автоматический режим работы. Следовательно, ему пришлось управлять ими вручную. Он также забыл вернуть сигнализацию в обычный режим.

Во время работы системы EGCS насос охлаждающей забортной воды № 1 вышел из строя и насос №2 и №3 не сработали автоматически. При этом температура в EGCS начала повышаться, но не было срабатывания сигнализации, так как она была отключена. По причине высокой температуры EGCS автоматически выключилась. Однако из-за того, что впускные и перепускные клапаны на выхлопном тракте от работающего вспомогательного двигателя находились в ручном режиме, выхлопные газы продолжали попадать в EGCS.

Старший инженер почувствовал запах гари в своей каюте и при дальнейшем расследовании незамедлительно запустил насос системы охлаждения. Он сразу включил его вручную и также управлял впускными и перепускными клапанами вспомогательного двигателя №3 вручную, чтобы остановить поток выхлопных газов в EGCS. Затем инженеры попытались снова включить EGCS, но система по-прежнему автоматически выключалась из-за высокого перепада давления. При внутреннем осмотре было обнаружено, что элементы насадочного слоя скруббера (уловителя) оплавлены, что блокирует поток выхлопных газов через него.

По результатам расследования и установления причин происшедшего было решено предпринять меры по защите с помощью пароля панели управления во избежание блокировки любых сигналов EGCS. Также убедиться, что забортный насос с частотно-регулируемым двигателем оснащен дополнительным охлаждением для предотвращения перегрева, и дополнительно установлены направленные вентиляционные каналы приточной вентиляции. Проверить стандарты максимальной частоты и предельного тока насоса частотно-регулируемого привода.

Валерий Резников окончил в 2011 году Судомеханический факультет Морской Государственной Академии имени Ф.Ф. Ушакова (г. Новороссийск) по специальности “Эксплуатация судовых энергетических установок”. С 2011 года работал в должности инженера на крупнотоннажных танкерах. В настоящее время - второй инженер на танкере-продуктовозе дедвейтом 109 тыс.тонн класса "Суэцмакс", в составе танкерного флота под управлением крупнейшего оператора судов V. Group Holdings Limited.

Валерий Резников окончил в 2011 году Судомеханический факультет Морской Государственной Академии имени Ф.Ф. Ушакова (г. Новороссийск) по специальности “Эксплуатация судовых энергетических установок”. С 2011 года работал в должности инженера на крупнотоннажных танкерах. В настоящее время - второй инженер на танкере-продуктовозе дедвейтом 109 тыс.тонн класса "Суэцмакс", в составе танкерного флота под управлением крупнейшего оператора судов V. Group Holdings Limited.

Фото: catalog.archives.gov (PDM 1.0 Deed), Валерий Резников

Для снижения выбросов серы в атмосферу и соответствия регламенту Международной морской организации (ИМО) судовладельцы по всему миру все более активно применяют устройства очистки выхлопных газов (скрубберы). Скрубберы позволяют танкерам потреблять более дешевый мазут с высоким содержанием серы (HSFO), при этом не превышать разрешенные уровни выбросов в воздух диоксида серы (SO2) и веществ, образующихся от сжигания мазута и нефтепродуктов.

Установка скрубберов требует больших первоначальных инвестиций в среднем от 2 до 5 млн долларов за судно. При этом переменные затраты на рабочую силу и установку значительно увеличивают окончательную цену. Процесс установки скруббера требует специализированной технической экспертизы и координации. Судовладельцам приходится вкладывать средства в обучение и подготовку экипажа, чтобы обеспечить эффективное функционирование системы. Процесс установки и интеграции скруббера может занять около месяца, что требует полного вывода танкера из эксплуатации и простоя, и может снизить грузоподъемность судна. Однако все крупные судоремонтные доки сейчас переполнены заказами на этот вид работ.

Несмотря на свою эффективность в удалении вредных оксидов серы из частиц газа, скрубберы имеют недостатки в плане общего выброса углекислого газа. В настоящее время они не удаляют NOx, CO2 и твердые частицы из выхлопных газов. Кроме того, отходы, накопленные в результате очистки выхлопов, необходимо утилизировать. И их часто сбрасывают в океан, что ставит под угрозу общую эффективность работы систем очистки с точки зрения влияния на экологию.

ОСОБЕННОСТИ УСТРОЙСТВА

Существует несколько типов скрубберных установок. Рассмотрим скрубберы с открытым контуром. Такие системы забирают морскую воду, используя ее для очистки от выхлопных газов и сбрасывают "отработанную" воду обратно в море.Важно соблюдать критерии сброса промывных вод, согласно принципам IMO MEPC. Это - pH, общее количество ПАУ (полициклических ароматических углеводородов), мутность и нитраты. И правильно рассчитать, какой нужен скруббер для конкретного устройства сгорания, на который он будет установлен.

Для этого оценивают: поток газа, температуру газа на входе в установку, допустимый перепад давления, число подключенных единиц оборудования.

Установка скрубберов часто требует эксплуатацию дополнительного дизель-генератора (так как на судне повышается потребляемая электрическая мощность). Это может влиять на ресурс вспомогательных двигателей и приводить к дополнительным затратам на топливо и запчасти.

Некоторые страны ограничили использование скрубберов - или сброс промывных вод в своих территориальных водах (на расстоянии 12 морских миль от берега) по причине не изученного влияния скрубберов на экологию. Более распространено ограничение сброса в портах, гаванях и закрытых водоемах при использовании системы с открытым циклом.

К основным элементам системы скрубберов с открытым контурам относятся:

- башня и труба "Вентури";

- распылители;

- система газоанализатора;

- система постоянного мониторинга выбросов;

- модуль заслонок выхлопного газа (трехходовой клапан), вентилятор уплотнительного воздуха;

- забортные насосы;

- система мониторинга промывочной воды;

- трубопровод для дренирования использованной воды из башни скруббера;

- главная панель управления.

Башня и труба "Вентури"

Основной и самый крупный элемент системы очистки выхлопных газов, где происходит охлаждение потока газов, а также прямой контакт с напором забортной воды. В качестве процесса очистки использует естественную щелочность морской воды для поглощения SO2. Внутри конструкции и в дренажной системе металл постоянно контактирует с агрессивной кислотной средой, (побочным продуктом серы в продуктах сгорания топлива) и забортной водой. Поэтому все элементы конструкции делают либо из композитных материалов (GRE pipe -усиленная стекловолокном) либо из нержавеющей стали.

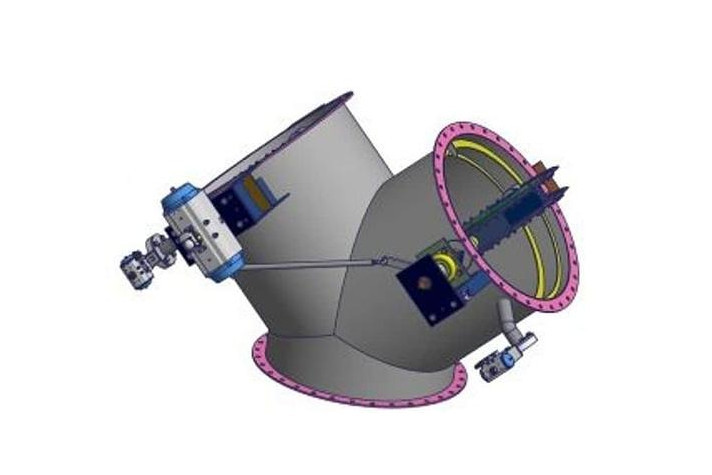

Башня скруббера. Внешний вид

Башня и труба "Вентури" также изготавливают из нержавеющей стали. Из-за большого размера башни скруббера устанавливают в кормовой части судна с присоединением к фальш трубе. Либо как отдельно стоящий элемент. Здесь на объемную конструкцию воздействуют не только температурные нагрузки, но и вибрация во время работы главного двигателя, особенно на тяжелых режимах работы винта. Для обеспечения доступа к швартовным механизмам в корме судна скруббер приподнят на необходимой высоте, чтобы не перекрывать имеющиеся механизмы. Поток газов, проходя сначала через трубу "Вентури", далее подходит сбоку к нижней части у основания башни. При проектировании всей системы под определенное судно учитываются все нагрузки и устанавливаются соответствующие крепежные элементы, опоры и компенсаторы.

Распылители

Внутри башни и трубы "Вентури" (зависит от проекта и завода изготовителя) установлено большое количество распылителей на разных уровнях. Через распылители подается забортная вода под давлением для охлаждения и очистки выхлопных газов.

Распылители установленные в корпусе башни скруббера

Часто в дополнение к распылителям внутри башни устанавливают так называемый демистер или сепаратор для повышения эффективности очищения газов и удаления капель жидкости. Это могут быть пластиковые элементы либо сетчатые пластины, распределенные внутри башни. Грязная вода, полученная после всего цикла очистки, дренируется в нижней части башни через отливной трубопровод.

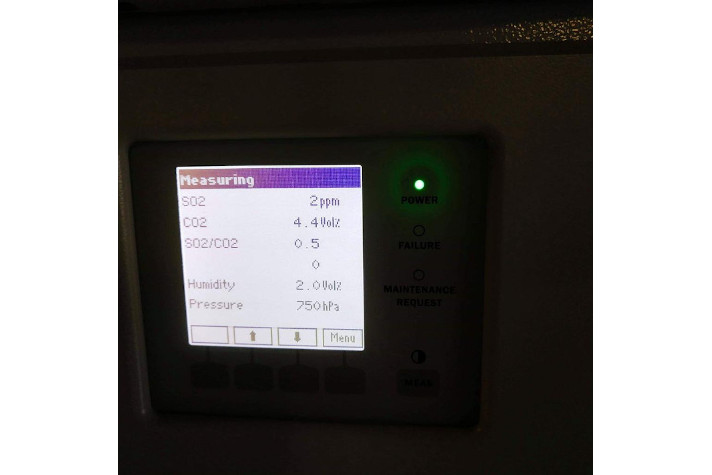

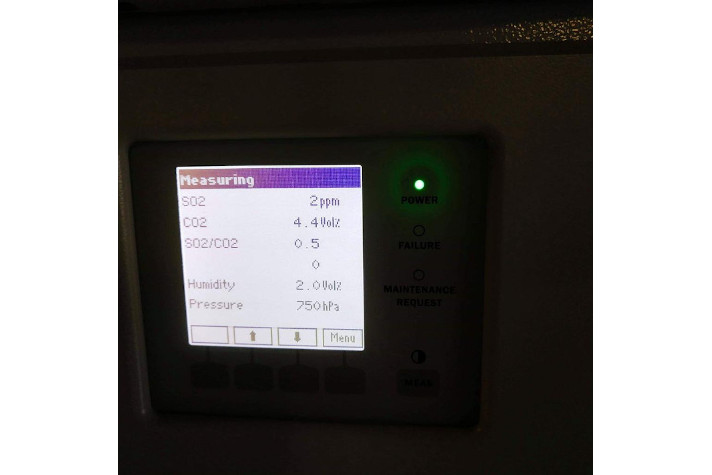

Система газоанализатора

В верхней части башни скруббера расположены места крепления системы газоанализатора для отбора проб очищенных газов. Газоанализатор - это важный элемент всей установки, который замеряет концентрацию SO2, CO2, Ratio, Humidity, параметры Flow (протока) и Pressure (давления) газов на выходе из скруббера. Некорректная калибровка или нарушение проходимости отбираемого газа может повлиять на работоспособность всей системы.

Датчики системы газоанализатора установленные в верхней части башни скруббера

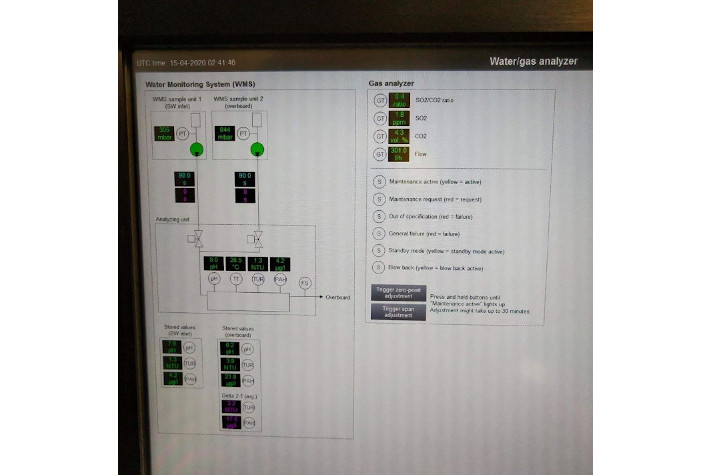

Система постоянного мониторинга выбросов

Параметры газоанализатора поступают непрерывно в систему постоянного мониторинга выбросов. Чтобы подтвердить соответствие требованиям. Модуль установлен принципиально рядом с системой газоанализатора для снижения задержки передачи данных между собой.

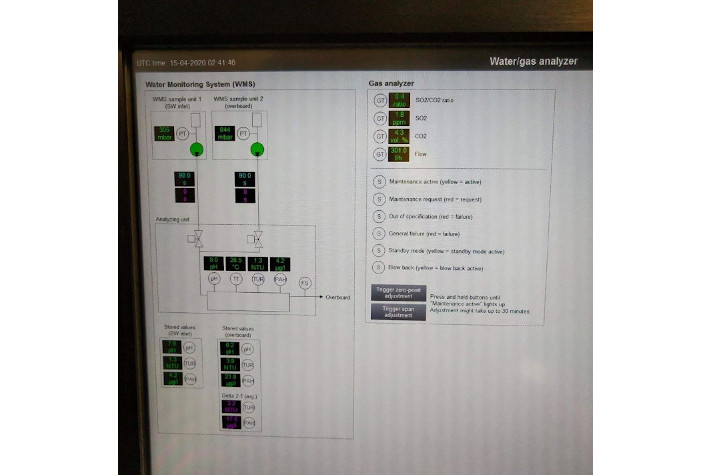

Панель системы мониторинга выбросов

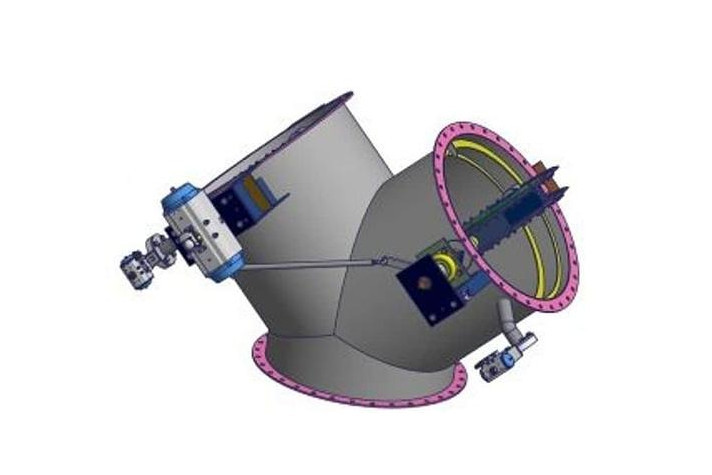

Модуль заслонок выхлопного газа (трехходовой клапан), вентилятор уплотнительного воздуха

Узел Y-типа, состоящий из нескольких заслонок внутри, называемый также "Damper", с уплотнением за счет использования герметизирующего воздушного барьера высокого давления. Система работает за счет вентилятора, создающего давление между дисками. Это означает, что агрессивный газ не может пройти через заслонку, поскольку давление уплотнения воздуха выше давления газа.

Модуль заслонок внешний вид

При запуске системы происходит смена направления потока выхлопных газов от двигателя в сторону башни скруббера, либо при выводе из эксплуатации в сторону выброса в атмосферу. Переключение осуществляется за счет внутренних заслонок в составе модуля. Здесь же применяется воздух от вентилятора уплотнительного воздуха, который позволяет быть уверенным в правильном направлении выхлопных газов. Вентилятор работает в непрерывном режиме вне зависимости от того, работает скруббер или нет, и обеспечивает необходимое уплотнение в трехходовом клапане. Привод механизма, как правило, пневматический с дистанционным управлением, оборудован датчиком положения и индикатором. При поломке предусмотрен аварийный способ активации заслонок вручную при помощи специальной рукоятки.

Забортные насосы

Забортные насосы расположены на нижней площадке с фильтрами на стороне всасывания. Как правило, на судне их 2 либо 3 в зависимости от проекта и мощности установки. Трубопровод присоединен к нижнему и верхнему кингстону и переводится в зависимости от района плавания и глубин. Насосы прокачивают необходимое количество воды для башни скруббера, и производительность регулируется в зависимости от требуемой эффективности.Система мониторинга промывочной воды

Система мониторинга промывочной воды состоит из двух панелей на входе и выходе магистрали. Каждая панель состоит из фильтров, компактных насосов и модуля с набором сенсоров – PH, Turbidity и PAH sensor. Во время работы насоса основной объем забортной воды поступает к башне скруббера, и лишь небольшая ее часть через отдельное соединение непрерывно отбирается для системы мониторинга параметров.

Панель системы мониторинга промывочной воды

Перед тем, как вода поступает за борт через отливной клапан, она отбирается другим модулем системы мониторинга моечной воды и определяет также содержание PH, Turbidity и PAH. Любые превышения лимитов дают незамедлительно сигнализацию на MCP (главную панель управления) или TCP (Touch Screen Panel).

Трубопровод для дренирования использованной воды из башни скруббера

Трубопровод для дренирования использованной воды из башни скруббера изготовлен принципиально из композитных материалов и имеет название GRE (усиленная стекловолокном), то есть полностью изготовлена по современной технологии из стекловолокна и полимеров. На всем протяжении отливной магистрали магистраль принципиально не металлическая.

Дренажный трубопровод

Это обеспечивает коррозионную устойчивость и небольшой вес всех элементов в сравнении с традиционными стальными трубами. На выходе трубопровод оснащен также двумя забортными автоматическими клапанами с дистанционными, как правило, гидравлическими приводами с возможностью открытия и закрытия вручную, в случае неисправности гидравлики.

Главная панель управления

Главная панель контролирует весь процесс функционирования системы очистки выхлопных газов. Имеет два цифровых экрана, один для управления системой и другой для записи и хранения информации о состоянии и всех параметрах системы. Отсюда можно просматривать все данные за любой промежуток времени.

Главная панель управления

Дистанционная версия главной контрольной панели, называемая TCP (Touch Screen Panel), расположена в ЦПУ, однако без самописца параметров. Сигнал, поступающий на панель управления, может быть как критический, так и некритический. В случае, если поступил критический сигнал, то это означает, что система в данный момент не работает должным образом и не выполняет предписанные требования и отводится всего ОДИН ЧАС НА ИСПРАВЛЕНИЕ неполадки.

На случай поломки скруббера или остановки в порту с дополнительными требованиями по экологии, на судне нужно всегда иметь объем низкосернистого топлива. Чтобы оперативно переключиться на более экологичное топливо согласно разным, порой более жестким стандартам в различных частях света.

ОПЫТ РЕМОНТА И ЭКСПЛУАТАЦИИ

В качестве судового инженера мне довелось участвовать в установке системы скрубберов на танкере типа Suezmax. Вначале с представителями компании-производителя была смоделирована схема оборудования и адаптации. Потребовались параметры главной силовой установки и вспомогательных механизмов.Как правило, данные по выхлопному газу от двигателя берут у изготовителя двигателя или построечной документации. Но я делал реальные замеры выхлопов на разных режимах работы. Для того, чтобы рассчитать перепад давления выхлопных газов и избежать возможного превышения допустимого предела выбросов. Также, как инженер, я участвовал в согласовании предварительной модели всей системы и сопряжение ее в машинном отделение, где важно было предусмотреть множество технологических нюансов.

За время работы на больших современных судах мной получен большой опыт работы с системой очистки выхлопных газов, охватывающий весь цикл от момента проектирования, адаптации под конкретный проект танкера, установки на судоремонтном заводе — сухом доке, наладке, испытании и эксплуатации на различных режимах.

Когда судовладелец принимает решение об установке скруббера и выбирает поставщика, далее необходимо проектирование и внедрение новой системы с конструкцией конкретного судна. Эту задачу я решал, общаясь с представителями производителя (проектным бюро). Бюро собирает имеющуюся информацию — инструкции, схемы, чертежи и т.д. Далее на месте при помощи 3Д-сканирования формируется модель. Так как механизмы трубопровода и другие детали в машинном отделении расположены компактно, то модель позволяет минимизировать процесс установки. В итоге готовая система должна быть встроена и впоследствии одобрена регистром, чтобы можно было ее легко эксплуатировать, ремонтировать и главное быть безопасной.

После установки мы с моими коллегами столкнулись с проблемой повышенной вибрации башни скруббера на определенных режимах хода. Приходилось уделять повышенное внимание к элементам крепления конструкции и затяжки болтовых соединений, из-за их ослабления. Из-за вибрации иногда повреждались композитные и пластиковые элементы трубопровода. Зная это, производитель предоставил много запчастей, фитингов и эпоксидного раствора для их ремонта.

Проблемы возникали часто с системой газоанализатора, точнее с ее фильтрами. При первых признаках неправильной работы системы и некорректных показаниях датчиков, первоначально приходилось проверять состояние фильтров и осуществлять калибровку анализатора. Крайне неудобное расположения фильтра затрудняло процесс его замены. Как правило, это самая высокая точка фальштрубы у края выхлопного тракта и во время работы главного двигателя там присутствует сильная загазованность.

На одном из танкеров, когда мы были в порту, вахтенный инженер заметил, что система очистки выхлопных газов (EGCS) начала подавать сигнал во время выполнения вечернего обхода. Так как EGCS ранее не использовалась, он отключил сигнализацию, установив ее в режим блокировки сигналов. Позже, при попытке включить EGCS при выходе из порта, он обнаружил, что заслонка на трехходовом клапане вспомогательного двигателя не переключились в автоматический режим работы. Следовательно, ему пришлось управлять ими вручную. Он также забыл вернуть сигнализацию в обычный режим.

Во время работы системы EGCS насос охлаждающей забортной воды № 1 вышел из строя и насос №2 и №3 не сработали автоматически. При этом температура в EGCS начала повышаться, но не было срабатывания сигнализации, так как она была отключена. По причине высокой температуры EGCS автоматически выключилась. Однако из-за того, что впускные и перепускные клапаны на выхлопном тракте от работающего вспомогательного двигателя находились в ручном режиме, выхлопные газы продолжали попадать в EGCS.

Старший инженер почувствовал запах гари в своей каюте и при дальнейшем расследовании незамедлительно запустил насос системы охлаждения. Он сразу включил его вручную и также управлял впускными и перепускными клапанами вспомогательного двигателя №3 вручную, чтобы остановить поток выхлопных газов в EGCS. Затем инженеры попытались снова включить EGCS, но система по-прежнему автоматически выключалась из-за высокого перепада давления. При внутреннем осмотре было обнаружено, что элементы насадочного слоя скруббера (уловителя) оплавлены, что блокирует поток выхлопных газов через него.

По результатам расследования и установления причин происшедшего было решено предпринять меры по защите с помощью пароля панели управления во избежание блокировки любых сигналов EGCS. Также убедиться, что забортный насос с частотно-регулируемым двигателем оснащен дополнительным охлаждением для предотвращения перегрева, и дополнительно установлены направленные вентиляционные каналы приточной вентиляции. Проверить стандарты максимальной частоты и предельного тока насоса частотно-регулируемого привода.

Об авторе

Валерий Резников окончил в 2011 году Судомеханический факультет Морской Государственной Академии имени Ф.Ф. Ушакова (г. Новороссийск) по специальности “Эксплуатация судовых энергетических установок”. С 2011 года работал в должности инженера на крупнотоннажных танкерах. В настоящее время - второй инженер на танкере-продуктовозе дедвейтом 109 тыс.тонн класса "Суэцмакс", в составе танкерного флота под управлением крупнейшего оператора судов V. Group Holdings Limited.

Валерий Резников окончил в 2011 году Судомеханический факультет Морской Государственной Академии имени Ф.Ф. Ушакова (г. Новороссийск) по специальности “Эксплуатация судовых энергетических установок”. С 2011 года работал в должности инженера на крупнотоннажных танкерах. В настоящее время - второй инженер на танкере-продуктовозе дедвейтом 109 тыс.тонн класса "Суэцмакс", в составе танкерного флота под управлением крупнейшего оператора судов V. Group Holdings Limited.Фото: catalog.archives.gov (PDM 1.0 Deed), Валерий Резников

Другие новости компании «Судостроение.инфо (Sudostroenie.info)»

Показать еще новости

Самые читаемые

Российское судостроение в феврале 2026 года

2 Марта 2026

Срок ввода в эксплуатацию головного круизного лайнера проекта "Карелия" вновь перенесён

2 Марта 2026

Атомный ледокол "50 лет Победы" прошёл ежегодное освидетельствование без отрыва от работы

3 Марта 2026

В Северодвинске досрочно изготовили гребной винт для ледокола

3 Марта 2026

НОВЫЕ КОМПАНИИ