Статьи

Сообщить о проблеме

Сообщить о проблеме

«Мы стояли у истоков импортозамещения судовых энергоустановок»

Алтайский завод дизельных агрегатов (АЗДА) работает на рынке судовых энергоустановок уже 15 лет. Сегодня завод предлагает заказчикам судовые дизель-генераторы, дизель-редукторы, энергетические модули и другие агрегаты на основе отечественных комплектующих. Об истории барнаульского предприятия, перспективах и текущей ситуации в отрасли в интервью Sudostroenie.info рассказали директор ООО "АЗДА" Константин Валуйский и заместитель директора по техническому развитию Александр Прохоров.

– С чего началась история Алтайского завода дизельных агрегатов?

Константин Валуйский: Мы занимаемся изготовлением судовых энергетических установок как вспомогательных, так и главных. Как мы пришли к этому? Если посмотреть на Алтайский край, река там присутствует, но до основных водных путей далеко. Здесь и пойдет наша история.

Все мы выходцы с Барнаульского завода транспортного машиностроения. На данном заводе, открывшемся в 1942 году для производства танковых двигателей, в послевоенное время было разработано семейство двигателей типа Д6 и Д12, практически используемых во всех отраслях народного хозяйства, в том числе для производства судовых дизель-генераторов и главных судовых двигателей. Большой объем продукции завода изготавливался для нужд обороны.

"Модная приватизация", приход на завод собственников и большие надежды, возлагаемые на ВТО привели к тому, что на заводе "Трансмаш" закрыли производство дизелей типа Д6 и Д12 и оставили речников без энергетических установок.

Работать мы начали как филиал питерской фирмы "Президент-Нева", а с ноября 2008 года создали компанию ООО "Алтайский завод дизельных агрегатов". Общей энергетикой в то время занималось много организаций, тягаться с ними было очень сложно, а судовая ниша была свободна и интересна.

Наша изюминка заключалась в том, что с самого начала деятельности мы использовали и используем исключительно комплектующие российского производства, либо белорусского.

– Получается, импортозамещением вы занялись уже в 2008 году?

К. В.: Можно сказать, что мы стояли у истоков импортозамещения судовых энергоустановок. Когда только заговорили об этом, мы уже были готовы. Сейчас этим занимаются многие, но проблема в том, что конвертация транспортных двигателей в судовые и дальнейшее производство судовых энергетических установок требует квалифицированного подхода. Многие эту проблему знают, но поверхностно. Например, знаменитое 719-е постановление в наших условиях не работает.

Может какие-то работы по нему и ведутся. Но когда мы перестали брать западные двигатели и энергоустановки, мы плавно пересели на китайские. Слезли с одной иглы и посадили себя на другую. Я, конечно, понимаю, что китайское достаточно дешевое, и мы конкурировать с ними не можем. Но Китай — огромная держава, которая вкладывается в производство. У нас же производственники выживают кто как может.

– Ваша компания изначально занималась сборкой дизель-генераторов. Брали сторонние двигатели и генераторы. А чьи компоненты, например, автоматику использовали?

К. В.: Автоматика своя. Здесь практически полностью пытались уйти от всего зарубежного. Процессор — наш, контроллер — тоже наш. Хотя понятно, из чего он состоит. Сегодня компоненты в РФ не выпускают физически.

Все остальное — российское. Двигатели мощностью до 100 кВт нам поставляет Минский моторный завод, от 100 кВт и до 500 кВт — Ярославский моторный завод. Также используем очень хорошие двигатели от 150 кВт до 315 кВт от Тутаевского моторного завода. Это действительно, очень хорошие двигатели, которые могут конкурировать с западными.

– Это все транспортные двигатели?

К. В.: Да. За рубежом часто используется аналогичный подход. Volvo, MAN это все транспортные двигатели. Yanmar — единственный двигатель, который изначально делался как судовой. Если внимательно посмотреть, то нет таких заводов, которые ориентированы исключительно на судостроение.

В нашей стране с изданием 719-го постановления попытались привлечь предприятия в отрасль судостроения. Но что заводу от этих 100-200 судовых двигателей в год? При этом это отдельная комплектация, отдельное конструкторское бюро, отдельное оборудование, испытательные стенды, содержание регистра на предприятии.

Александр Прохоров: Если выпускать исключительно судовые двигатели, это довольно дорогое удовольствие. Без субсидирования государства не потянуть. Если нет массовой серии, как у того же MAN, то нечем поддерживать судовое направление. Потому что там возникают специфики по требованиям правил речного и морского регистров. Имея базовый двигатель, который у них идет десятками тысяч штук, они могут себе позволить сделать несколько сотен узкоспециализированных судовых двигателей.

– Получается, наши заводы недостаточно большие, чтобы самим заниматься судовыми двигателями?

К. В.: Нет, им это не интересно. У них достаточно большой объем продукции, которую они продают. А если взять морскую технику, то на каждое судно нужно выполнить свой проект, под каждый проект довести установку. Сам двигатель судовой никому не интересен. Интересна установка под конкретный проект, но этим занимаются уже не заводы.

Этим могли заниматься заводы в Советском Союзе, когда было пятилетнее планирование с обязательным выполнением госплана. Тогда можно было позволить себе экспериментальный цех на 300 штук. Сейчас завод приходит и не знает, сколько ему будет заказано и каких двигателей, а их ещё нужно дорабатывать.

– Эти сложные для больших заводов функции берет на себя ваша компания?

К. В.: Да, именно так. Без таких компаний, как наша, скорее всего, судовой промышленности не обойтись.

А. П.: Можно привести аналогию из автомобильной отрасли. Есть Mercedes, который выпускает серийные машины, есть Brabus, который их доводит до уровня "супер-комфорт", а есть AMG, который делает из них спортивные машины. Сам Mercedes не занимается этим, ему не интересно. Он делегирует свои права этим двум организациям. Производитель знает, что там работают высоко классные специалисты, которые могут довести автомобили под эти требования.

Мы берем стандартный транспортный двигатель и доводим его под требования либо речного, либо морского регистра. Помимо этого, на базе этого двигателя мы собираем либо дизель-генератор, либо дизель-редукторный агрегат. Имея базовую комплектацию и компоновку под требования проектных организаций мы каждое изделие доводим. Например, с какой стороны надо подвести воду и топливо.

– Какие изменения вносятся в транспортный двигатель, чтобы он стал судовым?

А. П.: Меняется топливная система: защищенные топливные трубки, переключаемые топливные и масляные фильтры. Меняется электрооборудование. Если транспортный двигатель имеет однопроводную электрическую систему, то судовой имеет двухпроводную. Помимо этого, у обычных транспортных двигателей некоторые функции датчиками не контролируются. Мы добавляем это, чтобы отвечать требованиям регистра. Также меняется защитное устройство и система охлаждения. Если на транспортном двигателе радиаторная система, то у нас двухконтурная «вода-вода» или комбинированная.

– Сколько человек работает в вашем конструкторском бюро?

К. В.: Семь. Конечно, это маловато, но если будет увеличиваться число заказов, то будет увеличиваться и штат конструкторов.

– Вы упомянули дизель-редукторные агрегаты. Для каких судов они предназначены?

А. П.: Это небольшие суда мощностью 600-650 л.с. Мы не замахиваемся на танкеры типа "Афрамакс", линкоры и прочее. В то же время портофлот никто не отменял. Без него все эти большие суда никому не нужны. Например, уже много лет мы поставляем дизель-редукторные агрегаты на буксиры типа "Ярославец" на Ярославский судостроительный завод.

– Чьи редукторы используете?

А. П.: Сегодня это самый жесткий вопрос в РФ. К сожалению, несмотря на наличие заводов, мы имеем практически полное отсутствие реверс-редукторных передач в определенном мощностном диапазоне. Поэтому мы используем корейские DONG-I. Этот реверс-редуктор очень хорошо знают в России, это мировой бренд.

К. В.: В свое время мы использовали продукцию "БарнаулТрансмаш", пока он ее выпускал. Потом нас проинформировали, что выпуск прекращается. При этом «трансмашевский» реверс достаточно большой, его нужно куда-то пристроить. И уже устаревший. При одинаковых массо-габаритных характеристиках зарубежный аналог будет в два раза мощнее.

При этом мы не используем китайские редукторы. Мы хотим, чтобы наша продукция ходила, а не постоянно была на ремонте. Понимаю, что пока это детские болезни, которые уйдут со временем, я надеюсь. Когда это произойдет, тогда можно будет говорить о том, чтобы их применять.

- Не думали запустить собственное производство редукторов?

К. В.: Когда-то у нас были такие планы, но на это нужны вложения. Своими силами не потянуть. Также нужна команда сверху: вы делаете, мы ставим.

А. П.: К сожалению в Барнауле и ближайших сибирских регионах осталось очень мало производственных мощностей, которые могли бы это осуществить. Основная сложность — это литье корпуса. По литью в Сибири очень большие проблемы.

– А если заказывать литье в других регионах?

А. П.: За морем телушка — полушка, да рубль перевоз! Помимо одного желания, нужны возможности региона, чтобы выпускать такие изделия. Если мы будем делать отливки в европейской части страны, потом перевозить к нам и обрабатывать по дороге (со станками высокоточными у нас тоже есть проблемы) и собирать у себя на Алтае, то, естественно, такой редуктор будет с большим натягом конкурентоспособным тому же корейскому, не говоря про китайский.

К. В.: Мы занимаемся этой проблемой. Сейчас переговоры идут с нижегородским заводом "РУМО". У них для этого есть все возможности и опыт производства, но пока что они решают другие задачи. Сперва им нужно получить одобрение регистра, потом уже заниматься реверсом.

– Какими-то мерами господдержки ваша компания пользуется?

А. П.: Государство нам помогло один раз. Когда мы проводили сертификацию морского двигателя "ЯМЗ-850" под требования МАРПОЛ по выбросам вредных веществ, то на это Алтайский край нам выделил 400 тыс. рублей. Он практически закрыл более 90% затрат на эту экспертизу. Это была единственная помощь.

К. В.: Сейчас чтобы получить федеральную помощь, мне нужно посадить конструкторов на месяц, чтобы они перестали работать и заниматься только работой по получению льгот. Еще неизвестно, будет эта помощь оказана или не будет.

В свое время совместно с Институтом катализа Новосибирского академгородка и с Новосибирским институтом водного транспорта мы работали над проблемой аттестации двигателей по уровню выбросов. У этих институтов есть разработки, но чтобы сделать опытный образец, не говоря, о мелкой серии, нужны довольно серьезные вложения. Об этом мы обмолвились в Минпромторге. В ответ нам прислали пакет документов, на который мы посмотрели и поняли, что это нам не осилить. Там требуются перспективные планы. Мы должны чуть ли не на две пятилетки вперед расписать все бизнес-процессы. Не зная, что будет в ближайшие два года, нам предлагают расписать на 10 лет.

А. П.: Причем то, что предлагает Новосибирский академгородок — каталитические решетки, никто в мире еще не делал. У них в лабораторных условиях стоит опытная установка. Но чтобы масштабировать хотя бы на единичный экземпляр, деньги тратить они не будут.

– Какие еще услуги оказывает Ваше предприятие, помимо поставок дизель-редукторов и дизель-генераторов? Ремонтом и обслуживанием занимаетесь?

А. П.: У нас есть разрешение на замену этих агрегатов на речных судах. Выполняем пусконаладочные и ремонтные работы, включая капитальный ремонт двигателей. Также ремонтируем свои системы управления. Уже несколько лет мы довольно интенсивно работаем на речном флоте: Заменяем старые системы управления, которым по 40-50 лет, на наши собственные.

– Сколько в вашей компании сейчас работает людей?

К. В.: Наш среднесписочный состав — 45 человек.

– Сколько заказов в среднем в год проходит? Как-то изменилась ситуация за последние годы?

К. В.: В этом году будет увеличение. Последние два года было падение в натуральных величинах. Проблема была в том, что последние два года ходили проекты, на которых мы не всё могли поменять. Скажем, чем отличается наш двигатель от европейского — массо-габаритными размерами. Всё остальное у них схожее.

Однако с этого года, особенно мы это почувствовали на выставке «Нева», все наши российские проектные организации знают о наших возможностях. Фактически в каждом КБ есть проработки по нашей технике.

А. П.: Когда мы зашли на "Неву", создалось такое впечатление, что я в деревню к родственникам приехал. Проектные организации, судостроительные предприятия — практически все обращались к нам с технической информацией и рассматривали возможность использования наших изделий. Могу сказать даже больше, для серии универсальных ледоколов проекта 22220 и на ледокол "Лидер" запрашивали информацию о наших дизель-генераторах. Мы просто по мощности не прошли. Им надо было чуть больше, на 20-30 кВт, а мы выдаем 500 кВт.

К. В.: Сейчас в отрасли назревает еще одна проблема. Дело в том, что у нас постепенно исчезает то, что есть. Сейчас генераторы мы можем брать только в Курске (АО "Электроагрегат"), но оттуда сроки поставки растянулись до 150 дней после предоплаты 100%.

– Для судовых энергоустановок к генераторам есть свои особые требования?

А. П.: Конечно. Это не общепромышленные изделия. И речной регистр, и морской регистр имеют свои правила. Все эти изменения вносятся на заводе. В генератор мы уже на залезаем. Там своя специфика достаточно сложная.

– Сейчас все жалуются на нехватку персонала. Вы с этой проблемой сталкиваетесь?

К. В.: Столкнулись мы с этой проблемой, причем, дважды. Во-первых, вначале пришла проблема с техническими кадрами. Мы ее более-менее решили. Раньше было всё очень легко и просто. Алтайский технический университет имеет хорошую кафедру двигателей внутреннего сгорания. Но уход старой профессуры и сокращение срока обучения до четырех лет не позволяют изучить в достаточной степени ряд основополагающих наук: теоретическая механика, теория механизмов и машин, детали машин. Эти дисциплины просто изымаются из процесса или очень сильно уплотняются, потому что не успевают. В результате выходят полуспециалисты. А для производства двигателей это основополагающие дисциплины. Тем не менее, удалось найти двух пареньков. Взяли их. Три года уже прошло, выхлоп пошел.

Во-вторых, с этого года у нас встал вопрос нехватки специалистов рабочих профессий. Сейчас вот токаря уговариваем все, чтобы он не убежал никуда. Моторист у нас, конечно, просто умница, но ему под 70 лет. Мы его охраняем, как можем, потому что замены нет.

А. П.: Поэтому сейчас берем разнорабочего и, начиная с заготовительных операций, идем по всему кругу, сами его обучаем. А зам по производству смотрит, к чему этот человек больше склонен: пилить, строгать, зубилом работать, либо еще чем-то. Потом уже вводится специализация.

– Как-то планируете расширять производство?

К. В.: Если мы выйдем на намеченное, хотя бы раза в два увеличим производство на своих мощностях своими силами, то уже после этого можно будет думать о расширении. Можно будет заниматься изготовлением реверсов, может, генераторов или еще чего-то. Сейчас не о том голова болит.

А. П.: Бывали годы, когда мы выпускали в месяц по 30 с лишним изделий. Наши мощности позволяют все это делать.

– На какие суда гражданского флота поставляется ваша продукция?

К. В.: Сейчас очень много заказов идет на дноуглубительный флот. Поставляли в Городец, Самару, Петрозаводск. Прорабатываем поставку в "Южный центр судостроения и судоремонта" на завод "Лотос".

А. П.: В гражданских заказах у нас произошла просадка из-за длительных сроков перепроектирования. Это не просто взять одну железку выбросить и поставить другую. Идет полностью перерасчет судна, начиная с остойчивости, прочностных конструкций, тепловых режимов. Бумаги туда, бумаги сюда. Могу сказать, что один проект по замене дизель-генератора в прорисовке согласовывали полтора года.

В сложившейся ситуации, не было бы счастья, да несчастье помогло. Наши монстры нефтегазовые начали поглядывать в нашу сторону. Даже в гости к нам в Барнаул приезжали, чего раньше никогда не было. Недавно выполнили заказ "Лукойла" на поставку дизель-генераторных установок на замену MTU для морского объекта.

– Для пассажирского флота что-нибудь поставляете?

К. В.: Есть у нас разработки и некие договоренности со Средне-Невским судостроительным заводом на катамараны. Там есть некоторые вопросы изначального согласования. Тяжело, но процесс идет. Также идут переговоры с Благовещенском о замене агрегата Duetz на судне на воздушной подушке СВП-50. При этом возникает много сложностей.

А. П.: Если они используют что-то европейское, то наше российское или белорусское оборудование с нашими мощностями иногда физически не помещаемся в то помещение, которое они готовы отдать. Мы не можем от двигателя один цилиндр отпилить, чтобы попасть туда. Всё это тянет за собой переборки, пересчеты. Требуется пересогласование с регистром. Поэтому быстро не получается.

– С рыболовецкими судами работаете?

К. В.: Пытался я с ними общаться, ругаться. Даже попытался к их совести призвать, но пока бесполезно.

– Сейчас же стартует новая программа "квоты под киль". Там должны быть новые проекты с изначально заложенным отечественным оборудованием…

К. В.: Там будет один Китай. При этом будет сказано, что у нас нет таких двигателей. А те, которые есть, по размерам не подходят.

А. П.: Многие проектные бюро направляли нам запросы. Но иногда так и сквозит желание, чтобы мы отказались, чтобы можно было сказать, в России такого оборудования нет.

К. В.: Они очень хитро поступают. Пишут, двигатель стоимостью такой-то, мощностью такой-то. И приходится отвечать, что да, мы можем, но стоимость будет вот такая. Они приходят в Минпромторг и говорят, мы же не можем увеличить стоимость. Делают вначале проект, закладывают в бюджет, потом ищут оборудование.

– Ваше сервисное направление как-то развивается?

А. П.: Да, конечно. У нас есть специалисты, которые ездят по всей России. Четыре человека, включая зама по сервису. Ограниченная численность сервисных служб - это косвенный показатель, что наше изделие надежно. Пока у нас изделие не будет доведено до нужной кондиции, оно не уезжает с предприятия.

– Какая испытательная база у вашей компании?

А. П.: По электрической мощности можем принять до 800 кВт. По дизель-редукторным агрегатам порядка 500 л.с. И это одна из проблем. Для покупки нового стенда пробовали обратиться за помощью в региональное правительство, чтобы этим стендом могли пользоваться и другие компании, но получили отказ.

– Сейчас многие производители предлагают услуги по удаленному мониторингу оборудования. Вы в этом направлении двигаетесь?

А. П.: Наша система управления позволяет без проблем отдавать сигнал в цифре. Можно вести удаленный мониторинг, если судовладелец поставит специальное оборудование для обмена данными.

Не так давно мы поставили на грузовой таможенный терминал в Барнауле несколько судов. Онлайн идет регистрация всего, что происходит с нашим оборудованием: расход топлива, курсы. Мы в эту систему отдаем информацию, а эта система передает в центральный офис.

– О своих собственных решениях в этом направлении не думали?

А. П.: А зачем? Мы дешевле, чем оно есть сейчас на рынке, не сделаем. Все равно нужно оборудование, которое будет перегонять нашу информацию куда-то, через спутник, по GSM, как надо судовладельцу. Закрыть этот сектор мы не сможем. Мы готовы отдать информацию специализированному оборудованию, которое будет этим заниматься.

Помимо этого. вы же не можете роутер из кабинета поставить на судно. Вам этого никто не разрешит. Поэтому вроде, две одинаковые железки, а одна стоит 100 рублей, друга - 1000. Почему? Потому что она отвечает требованиям одного из регистров.

– Как у вас складываются отношения с регистрами?

К. В.: С речным так вообще замечательно. Мы долго друг друга знаем. Они знают нашу продукцию и претензий к ней фактически не имеют. Они находятся в Барнауле.

С морским регистром все было сложнее, т.к. не было опыта, но в итоге тоже нашли общий язык. Сейчас мы работаем с нижегородским филиалом РС.

– По вашему мнению, что можно и следует изменить в отрасли, чтобы отечественный производитель мог работать и видеть спрос на свою продукцию?

К. В.: Первое — это сбалансированное налогообложение. Не заставляйте предприятие идти незаконным путем. Если возможно с НДС поиграться, хотя это священная корова. Где-то что-то нужно исправлять, потому что хорошо, что у нас учредители готовы годами работать и ничего с этого не иметь. А люди, которые приходят заниматься бизнесом, давно бы уже наш завод прикрыли. Самое главное — не хочется идти по пути 90-х годов и искать моменты, как обдурить государство. Хочется работать. Главное — чтобы не мешали.

Еще могли бы помочь более жесткими условиями для госзаказа.

– В отношении импорта?

К. В.: Да. Если мы сейчас подсядем на Китай, мы потом так не вылезем, как вылезли с Европой. Там было проще, мы переходили на более дешевое.

Еще очень много было разговоров о том, чтобы построить в Приморье литейный завод. У нас нет литья. Мы никак не можем перейти на ступень выше в своих технологических процессах.

А. П.: У нас великолепные модели, сделаны на станках с ЧПУ, но нам лить негде. До 2004 года был замечательный завод алюминиевого литья, мы проблем не знали. Но он закрылся вместе с Алтайским моторным заводом.

– С точки зрения компонентов, чего не хватает? Вы упомянули редукторы, возможные проблемы с генераторами. С двигателями как?

К. В.: С двигателями у нас всё решено. На сегодняшний день мы закрываем диапазон до 1,2-2 МВт. Свыше 2 МВт вопрос открытый. Но сколько нужно судовых двигателей свыше 2 МВт? Думаю, достаточно мало.

Если создавать заводы двигателестроительные на мощность 4 МВт и более, то это должно быть исключительно государственное предприятие. Таких двигателей нужно 1-2-3 штуки, а содержать производство на что-то надо. Это не коммерческий завод. Коммерческого подхода к таким двигателям быть не может, либо они должны стоить очень дорого. Но для государства это вопрос статуса.

Беседовал Александр Полунин

Фото: Sudostroenie.info, ООО "АЗДА"

Erid: 2VtzqwNjxre

– С чего началась история Алтайского завода дизельных агрегатов?

Константин Валуйский: Мы занимаемся изготовлением судовых энергетических установок как вспомогательных, так и главных. Как мы пришли к этому? Если посмотреть на Алтайский край, река там присутствует, но до основных водных путей далеко. Здесь и пойдет наша история.

Все мы выходцы с Барнаульского завода транспортного машиностроения. На данном заводе, открывшемся в 1942 году для производства танковых двигателей, в послевоенное время было разработано семейство двигателей типа Д6 и Д12, практически используемых во всех отраслях народного хозяйства, в том числе для производства судовых дизель-генераторов и главных судовых двигателей. Большой объем продукции завода изготавливался для нужд обороны.

"Модная приватизация", приход на завод собственников и большие надежды, возлагаемые на ВТО привели к тому, что на заводе "Трансмаш" закрыли производство дизелей типа Д6 и Д12 и оставили речников без энергетических установок.

Работать мы начали как филиал питерской фирмы "Президент-Нева", а с ноября 2008 года создали компанию ООО "Алтайский завод дизельных агрегатов". Общей энергетикой в то время занималось много организаций, тягаться с ними было очень сложно, а судовая ниша была свободна и интересна.

Наша изюминка заключалась в том, что с самого начала деятельности мы использовали и используем исключительно комплектующие российского производства, либо белорусского.

– Получается, импортозамещением вы занялись уже в 2008 году?

К. В.: Можно сказать, что мы стояли у истоков импортозамещения судовых энергоустановок. Когда только заговорили об этом, мы уже были готовы. Сейчас этим занимаются многие, но проблема в том, что конвертация транспортных двигателей в судовые и дальнейшее производство судовых энергетических установок требует квалифицированного подхода. Многие эту проблему знают, но поверхностно. Например, знаменитое 719-е постановление в наших условиях не работает.

Может какие-то работы по нему и ведутся. Но когда мы перестали брать западные двигатели и энергоустановки, мы плавно пересели на китайские. Слезли с одной иглы и посадили себя на другую. Я, конечно, понимаю, что китайское достаточно дешевое, и мы конкурировать с ними не можем. Но Китай — огромная держава, которая вкладывается в производство. У нас же производственники выживают кто как может.

– Ваша компания изначально занималась сборкой дизель-генераторов. Брали сторонние двигатели и генераторы. А чьи компоненты, например, автоматику использовали?

К. В.: Автоматика своя. Здесь практически полностью пытались уйти от всего зарубежного. Процессор — наш, контроллер — тоже наш. Хотя понятно, из чего он состоит. Сегодня компоненты в РФ не выпускают физически.

Все остальное — российское. Двигатели мощностью до 100 кВт нам поставляет Минский моторный завод, от 100 кВт и до 500 кВт — Ярославский моторный завод. Также используем очень хорошие двигатели от 150 кВт до 315 кВт от Тутаевского моторного завода. Это действительно, очень хорошие двигатели, которые могут конкурировать с западными.

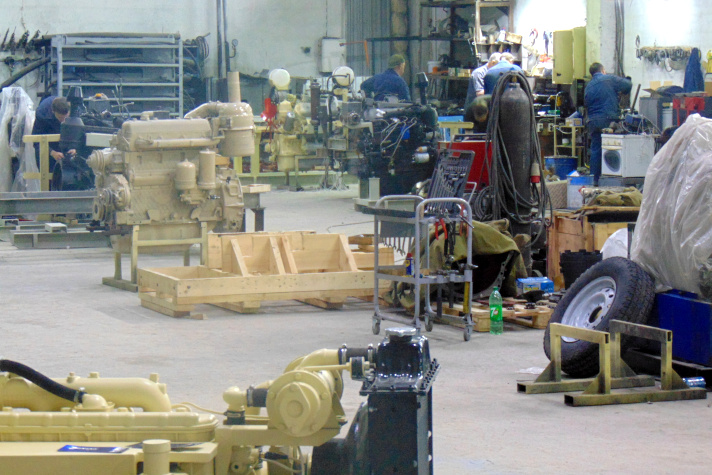

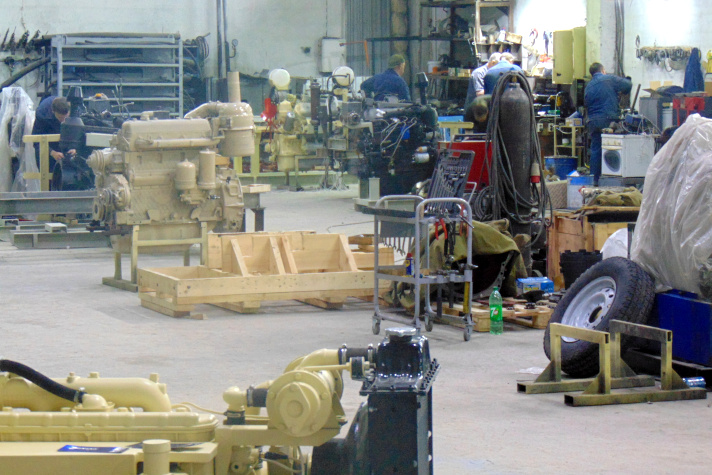

Производственные мощности Алтайского завода дизельных агрегатов

– Это все транспортные двигатели?

К. В.: Да. За рубежом часто используется аналогичный подход. Volvo, MAN это все транспортные двигатели. Yanmar — единственный двигатель, который изначально делался как судовой. Если внимательно посмотреть, то нет таких заводов, которые ориентированы исключительно на судостроение.

В нашей стране с изданием 719-го постановления попытались привлечь предприятия в отрасль судостроения. Но что заводу от этих 100-200 судовых двигателей в год? При этом это отдельная комплектация, отдельное конструкторское бюро, отдельное оборудование, испытательные стенды, содержание регистра на предприятии.

Александр Прохоров: Если выпускать исключительно судовые двигатели, это довольно дорогое удовольствие. Без субсидирования государства не потянуть. Если нет массовой серии, как у того же MAN, то нечем поддерживать судовое направление. Потому что там возникают специфики по требованиям правил речного и морского регистров. Имея базовый двигатель, который у них идет десятками тысяч штук, они могут себе позволить сделать несколько сотен узкоспециализированных судовых двигателей.

– Получается, наши заводы недостаточно большие, чтобы самим заниматься судовыми двигателями?

К. В.: Нет, им это не интересно. У них достаточно большой объем продукции, которую они продают. А если взять морскую технику, то на каждое судно нужно выполнить свой проект, под каждый проект довести установку. Сам двигатель судовой никому не интересен. Интересна установка под конкретный проект, но этим занимаются уже не заводы.

Этим могли заниматься заводы в Советском Союзе, когда было пятилетнее планирование с обязательным выполнением госплана. Тогда можно было позволить себе экспериментальный цех на 300 штук. Сейчас завод приходит и не знает, сколько ему будет заказано и каких двигателей, а их ещё нужно дорабатывать.

– Эти сложные для больших заводов функции берет на себя ваша компания?

К. В.: Да, именно так. Без таких компаний, как наша, скорее всего, судовой промышленности не обойтись.

А. П.: Можно привести аналогию из автомобильной отрасли. Есть Mercedes, который выпускает серийные машины, есть Brabus, который их доводит до уровня "супер-комфорт", а есть AMG, который делает из них спортивные машины. Сам Mercedes не занимается этим, ему не интересно. Он делегирует свои права этим двум организациям. Производитель знает, что там работают высоко классные специалисты, которые могут довести автомобили под эти требования.

Мы берем стандартный транспортный двигатель и доводим его под требования либо речного, либо морского регистра. Помимо этого, на базе этого двигателя мы собираем либо дизель-генератор, либо дизель-редукторный агрегат. Имея базовую комплектацию и компоновку под требования проектных организаций мы каждое изделие доводим. Например, с какой стороны надо подвести воду и топливо.

– Какие изменения вносятся в транспортный двигатель, чтобы он стал судовым?

А. П.: Меняется топливная система: защищенные топливные трубки, переключаемые топливные и масляные фильтры. Меняется электрооборудование. Если транспортный двигатель имеет однопроводную электрическую систему, то судовой имеет двухпроводную. Помимо этого, у обычных транспортных двигателей некоторые функции датчиками не контролируются. Мы добавляем это, чтобы отвечать требованиям регистра. Также меняется защитное устройство и система охлаждения. Если на транспортном двигателе радиаторная система, то у нас двухконтурная «вода-вода» или комбинированная.

– Сколько человек работает в вашем конструкторском бюро?

К. В.: Семь. Конечно, это маловато, но если будет увеличиваться число заказов, то будет увеличиваться и штат конструкторов.

Директор ООО "АЗДА" Константин Валуйский

– Вы упомянули дизель-редукторные агрегаты. Для каких судов они предназначены?

А. П.: Это небольшие суда мощностью 600-650 л.с. Мы не замахиваемся на танкеры типа "Афрамакс", линкоры и прочее. В то же время портофлот никто не отменял. Без него все эти большие суда никому не нужны. Например, уже много лет мы поставляем дизель-редукторные агрегаты на буксиры типа "Ярославец" на Ярославский судостроительный завод.

– Чьи редукторы используете?

А. П.: Сегодня это самый жесткий вопрос в РФ. К сожалению, несмотря на наличие заводов, мы имеем практически полное отсутствие реверс-редукторных передач в определенном мощностном диапазоне. Поэтому мы используем корейские DONG-I. Этот реверс-редуктор очень хорошо знают в России, это мировой бренд.

К. В.: В свое время мы использовали продукцию "БарнаулТрансмаш", пока он ее выпускал. Потом нас проинформировали, что выпуск прекращается. При этом «трансмашевский» реверс достаточно большой, его нужно куда-то пристроить. И уже устаревший. При одинаковых массо-габаритных характеристиках зарубежный аналог будет в два раза мощнее.

При этом мы не используем китайские редукторы. Мы хотим, чтобы наша продукция ходила, а не постоянно была на ремонте. Понимаю, что пока это детские болезни, которые уйдут со временем, я надеюсь. Когда это произойдет, тогда можно будет говорить о том, чтобы их применять.

- Не думали запустить собственное производство редукторов?

К. В.: Когда-то у нас были такие планы, но на это нужны вложения. Своими силами не потянуть. Также нужна команда сверху: вы делаете, мы ставим.

А. П.: К сожалению в Барнауле и ближайших сибирских регионах осталось очень мало производственных мощностей, которые могли бы это осуществить. Основная сложность — это литье корпуса. По литью в Сибири очень большие проблемы.

– А если заказывать литье в других регионах?

А. П.: За морем телушка — полушка, да рубль перевоз! Помимо одного желания, нужны возможности региона, чтобы выпускать такие изделия. Если мы будем делать отливки в европейской части страны, потом перевозить к нам и обрабатывать по дороге (со станками высокоточными у нас тоже есть проблемы) и собирать у себя на Алтае, то, естественно, такой редуктор будет с большим натягом конкурентоспособным тому же корейскому, не говоря про китайский.

К. В.: Мы занимаемся этой проблемой. Сейчас переговоры идут с нижегородским заводом "РУМО". У них для этого есть все возможности и опыт производства, но пока что они решают другие задачи. Сперва им нужно получить одобрение регистра, потом уже заниматься реверсом.

– Какими-то мерами господдержки ваша компания пользуется?

А. П.: Государство нам помогло один раз. Когда мы проводили сертификацию морского двигателя "ЯМЗ-850" под требования МАРПОЛ по выбросам вредных веществ, то на это Алтайский край нам выделил 400 тыс. рублей. Он практически закрыл более 90% затрат на эту экспертизу. Это была единственная помощь.

К. В.: Сейчас чтобы получить федеральную помощь, мне нужно посадить конструкторов на месяц, чтобы они перестали работать и заниматься только работой по получению льгот. Еще неизвестно, будет эта помощь оказана или не будет.

В свое время совместно с Институтом катализа Новосибирского академгородка и с Новосибирским институтом водного транспорта мы работали над проблемой аттестации двигателей по уровню выбросов. У этих институтов есть разработки, но чтобы сделать опытный образец, не говоря, о мелкой серии, нужны довольно серьезные вложения. Об этом мы обмолвились в Минпромторге. В ответ нам прислали пакет документов, на который мы посмотрели и поняли, что это нам не осилить. Там требуются перспективные планы. Мы должны чуть ли не на две пятилетки вперед расписать все бизнес-процессы. Не зная, что будет в ближайшие два года, нам предлагают расписать на 10 лет.

А. П.: Причем то, что предлагает Новосибирский академгородок — каталитические решетки, никто в мире еще не делал. У них в лабораторных условиях стоит опытная установка. Но чтобы масштабировать хотя бы на единичный экземпляр, деньги тратить они не будут.

Заместитель директора по техническому развитию ООО "АЗДА" Александр Прохоров

– Какие еще услуги оказывает Ваше предприятие, помимо поставок дизель-редукторов и дизель-генераторов? Ремонтом и обслуживанием занимаетесь?

А. П.: У нас есть разрешение на замену этих агрегатов на речных судах. Выполняем пусконаладочные и ремонтные работы, включая капитальный ремонт двигателей. Также ремонтируем свои системы управления. Уже несколько лет мы довольно интенсивно работаем на речном флоте: Заменяем старые системы управления, которым по 40-50 лет, на наши собственные.

– Сколько в вашей компании сейчас работает людей?

К. В.: Наш среднесписочный состав — 45 человек.

– Сколько заказов в среднем в год проходит? Как-то изменилась ситуация за последние годы?

К. В.: В этом году будет увеличение. Последние два года было падение в натуральных величинах. Проблема была в том, что последние два года ходили проекты, на которых мы не всё могли поменять. Скажем, чем отличается наш двигатель от европейского — массо-габаритными размерами. Всё остальное у них схожее.

Однако с этого года, особенно мы это почувствовали на выставке «Нева», все наши российские проектные организации знают о наших возможностях. Фактически в каждом КБ есть проработки по нашей технике.

А. П.: Когда мы зашли на "Неву", создалось такое впечатление, что я в деревню к родственникам приехал. Проектные организации, судостроительные предприятия — практически все обращались к нам с технической информацией и рассматривали возможность использования наших изделий. Могу сказать даже больше, для серии универсальных ледоколов проекта 22220 и на ледокол "Лидер" запрашивали информацию о наших дизель-генераторах. Мы просто по мощности не прошли. Им надо было чуть больше, на 20-30 кВт, а мы выдаем 500 кВт.

К. В.: Сейчас в отрасли назревает еще одна проблема. Дело в том, что у нас постепенно исчезает то, что есть. Сейчас генераторы мы можем брать только в Курске (АО "Электроагрегат"), но оттуда сроки поставки растянулись до 150 дней после предоплаты 100%.

– Для судовых энергоустановок к генераторам есть свои особые требования?

А. П.: Конечно. Это не общепромышленные изделия. И речной регистр, и морской регистр имеют свои правила. Все эти изменения вносятся на заводе. В генератор мы уже на залезаем. Там своя специфика достаточно сложная.

– Сейчас все жалуются на нехватку персонала. Вы с этой проблемой сталкиваетесь?

К. В.: Столкнулись мы с этой проблемой, причем, дважды. Во-первых, вначале пришла проблема с техническими кадрами. Мы ее более-менее решили. Раньше было всё очень легко и просто. Алтайский технический университет имеет хорошую кафедру двигателей внутреннего сгорания. Но уход старой профессуры и сокращение срока обучения до четырех лет не позволяют изучить в достаточной степени ряд основополагающих наук: теоретическая механика, теория механизмов и машин, детали машин. Эти дисциплины просто изымаются из процесса или очень сильно уплотняются, потому что не успевают. В результате выходят полуспециалисты. А для производства двигателей это основополагающие дисциплины. Тем не менее, удалось найти двух пареньков. Взяли их. Три года уже прошло, выхлоп пошел.

Во-вторых, с этого года у нас встал вопрос нехватки специалистов рабочих профессий. Сейчас вот токаря уговариваем все, чтобы он не убежал никуда. Моторист у нас, конечно, просто умница, но ему под 70 лет. Мы его охраняем, как можем, потому что замены нет.

А. П.: Поэтому сейчас берем разнорабочего и, начиная с заготовительных операций, идем по всему кругу, сами его обучаем. А зам по производству смотрит, к чему этот человек больше склонен: пилить, строгать, зубилом работать, либо еще чем-то. Потом уже вводится специализация.

Работник ООО "АЗДА"

– Как-то планируете расширять производство?

К. В.: Если мы выйдем на намеченное, хотя бы раза в два увеличим производство на своих мощностях своими силами, то уже после этого можно будет думать о расширении. Можно будет заниматься изготовлением реверсов, может, генераторов или еще чего-то. Сейчас не о том голова болит.

А. П.: Бывали годы, когда мы выпускали в месяц по 30 с лишним изделий. Наши мощности позволяют все это делать.

– На какие суда гражданского флота поставляется ваша продукция?

К. В.: Сейчас очень много заказов идет на дноуглубительный флот. Поставляли в Городец, Самару, Петрозаводск. Прорабатываем поставку в "Южный центр судостроения и судоремонта" на завод "Лотос".

А. П.: В гражданских заказах у нас произошла просадка из-за длительных сроков перепроектирования. Это не просто взять одну железку выбросить и поставить другую. Идет полностью перерасчет судна, начиная с остойчивости, прочностных конструкций, тепловых режимов. Бумаги туда, бумаги сюда. Могу сказать, что один проект по замене дизель-генератора в прорисовке согласовывали полтора года.

В сложившейся ситуации, не было бы счастья, да несчастье помогло. Наши монстры нефтегазовые начали поглядывать в нашу сторону. Даже в гости к нам в Барнаул приезжали, чего раньше никогда не было. Недавно выполнили заказ "Лукойла" на поставку дизель-генераторных установок на замену MTU для морского объекта.

– Для пассажирского флота что-нибудь поставляете?

К. В.: Есть у нас разработки и некие договоренности со Средне-Невским судостроительным заводом на катамараны. Там есть некоторые вопросы изначального согласования. Тяжело, но процесс идет. Также идут переговоры с Благовещенском о замене агрегата Duetz на судне на воздушной подушке СВП-50. При этом возникает много сложностей.

А. П.: Если они используют что-то европейское, то наше российское или белорусское оборудование с нашими мощностями иногда физически не помещаемся в то помещение, которое они готовы отдать. Мы не можем от двигателя один цилиндр отпилить, чтобы попасть туда. Всё это тянет за собой переборки, пересчеты. Требуется пересогласование с регистром. Поэтому быстро не получается.

– С рыболовецкими судами работаете?

К. В.: Пытался я с ними общаться, ругаться. Даже попытался к их совести призвать, но пока бесполезно.

– Сейчас же стартует новая программа "квоты под киль". Там должны быть новые проекты с изначально заложенным отечественным оборудованием…

К. В.: Там будет один Китай. При этом будет сказано, что у нас нет таких двигателей. А те, которые есть, по размерам не подходят.

А. П.: Многие проектные бюро направляли нам запросы. Но иногда так и сквозит желание, чтобы мы отказались, чтобы можно было сказать, в России такого оборудования нет.

К. В.: Они очень хитро поступают. Пишут, двигатель стоимостью такой-то, мощностью такой-то. И приходится отвечать, что да, мы можем, но стоимость будет вот такая. Они приходят в Минпромторг и говорят, мы же не можем увеличить стоимость. Делают вначале проект, закладывают в бюджет, потом ищут оборудование.

Подготовка судовых двигателей

– Ваше сервисное направление как-то развивается?

А. П.: Да, конечно. У нас есть специалисты, которые ездят по всей России. Четыре человека, включая зама по сервису. Ограниченная численность сервисных служб - это косвенный показатель, что наше изделие надежно. Пока у нас изделие не будет доведено до нужной кондиции, оно не уезжает с предприятия.

– Какая испытательная база у вашей компании?

А. П.: По электрической мощности можем принять до 800 кВт. По дизель-редукторным агрегатам порядка 500 л.с. И это одна из проблем. Для покупки нового стенда пробовали обратиться за помощью в региональное правительство, чтобы этим стендом могли пользоваться и другие компании, но получили отказ.

– Сейчас многие производители предлагают услуги по удаленному мониторингу оборудования. Вы в этом направлении двигаетесь?

А. П.: Наша система управления позволяет без проблем отдавать сигнал в цифре. Можно вести удаленный мониторинг, если судовладелец поставит специальное оборудование для обмена данными.

Не так давно мы поставили на грузовой таможенный терминал в Барнауле несколько судов. Онлайн идет регистрация всего, что происходит с нашим оборудованием: расход топлива, курсы. Мы в эту систему отдаем информацию, а эта система передает в центральный офис.

– О своих собственных решениях в этом направлении не думали?

А. П.: А зачем? Мы дешевле, чем оно есть сейчас на рынке, не сделаем. Все равно нужно оборудование, которое будет перегонять нашу информацию куда-то, через спутник, по GSM, как надо судовладельцу. Закрыть этот сектор мы не сможем. Мы готовы отдать информацию специализированному оборудованию, которое будет этим заниматься.

Помимо этого. вы же не можете роутер из кабинета поставить на судно. Вам этого никто не разрешит. Поэтому вроде, две одинаковые железки, а одна стоит 100 рублей, друга - 1000. Почему? Потому что она отвечает требованиям одного из регистров.

– Как у вас складываются отношения с регистрами?

К. В.: С речным так вообще замечательно. Мы долго друг друга знаем. Они знают нашу продукцию и претензий к ней фактически не имеют. Они находятся в Барнауле.

С морским регистром все было сложнее, т.к. не было опыта, но в итоге тоже нашли общий язык. Сейчас мы работаем с нижегородским филиалом РС.

– По вашему мнению, что можно и следует изменить в отрасли, чтобы отечественный производитель мог работать и видеть спрос на свою продукцию?

К. В.: Первое — это сбалансированное налогообложение. Не заставляйте предприятие идти незаконным путем. Если возможно с НДС поиграться, хотя это священная корова. Где-то что-то нужно исправлять, потому что хорошо, что у нас учредители готовы годами работать и ничего с этого не иметь. А люди, которые приходят заниматься бизнесом, давно бы уже наш завод прикрыли. Самое главное — не хочется идти по пути 90-х годов и искать моменты, как обдурить государство. Хочется работать. Главное — чтобы не мешали.

Еще могли бы помочь более жесткими условиями для госзаказа.

– В отношении импорта?

К. В.: Да. Если мы сейчас подсядем на Китай, мы потом так не вылезем, как вылезли с Европой. Там было проще, мы переходили на более дешевое.

Еще очень много было разговоров о том, чтобы построить в Приморье литейный завод. У нас нет литья. Мы никак не можем перейти на ступень выше в своих технологических процессах.

А. П.: У нас великолепные модели, сделаны на станках с ЧПУ, но нам лить негде. До 2004 года был замечательный завод алюминиевого литья, мы проблем не знали. Но он закрылся вместе с Алтайским моторным заводом.

– С точки зрения компонентов, чего не хватает? Вы упомянули редукторы, возможные проблемы с генераторами. С двигателями как?

К. В.: С двигателями у нас всё решено. На сегодняшний день мы закрываем диапазон до 1,2-2 МВт. Свыше 2 МВт вопрос открытый. Но сколько нужно судовых двигателей свыше 2 МВт? Думаю, достаточно мало.

Если создавать заводы двигателестроительные на мощность 4 МВт и более, то это должно быть исключительно государственное предприятие. Таких двигателей нужно 1-2-3 штуки, а содержать производство на что-то надо. Это не коммерческий завод. Коммерческого подхода к таким двигателям быть не может, либо они должны стоить очень дорого. Но для государства это вопрос статуса.

Беседовал Александр Полунин

Фото: Sudostroenie.info, ООО "АЗДА"

Erid: 2VtzqwNjxre

Самые читаемые

Российское судостроение в феврале 2026 года

2 Марта 2026

Срок ввода в эксплуатацию головного круизного лайнера проекта "Карелия" вновь перенесён

2 Марта 2026

В Северодвинске досрочно изготовили гребной винт для ледокола

3 Марта 2026

Атомный ледокол "50 лет Победы" прошёл ежегодное освидетельствование без отрыва от работы

3 Марта 2026

НОВЫЕ КОМПАНИИ