Судостроение

- меньший расход краски. При нанесении покрытий краскопультом вы теряете большое количество краски;

- экономия времени. При покраске краскопультом вы получаете слой 40-80 мкрн, а при покраске кистями или валиками - 120-200 мкрн. То есть, если кистью можно покрасить в 2 слоя, краскопультом придется делать 3-4 операции.

- качественное покрытие защитит от ранней коррозии и продлит гарантийный период.

- при работе валиком или кистью вам не нужно обеспечивать специальные условия, которые необходимы для работы краскопультом. К примеру, отсутствие пыли, ветра, оптимальная влажность.

- идеально ровное покрытие. При работе с краскопультом может возникнуть, так называемый, "перепыл". Это явление возникает, когда частицы краски долетают до поверхности уже в полусухом состоянии. В результате слой получается менее однородным.

В сфере судостроения и судоремонта при работе с промышленными покрытиями кисти и валики, обычно, относятся к расходным материалам. Их повторное использование не является частым или даже не рекомендуется. Это правило не относится к инструменту Anza Industry & Coatings. Валики и кисти из этой линейки прекрасно справляются со своей задачей и использовать вы их можете многократно.

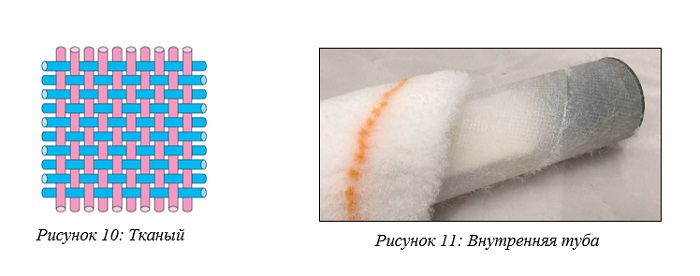

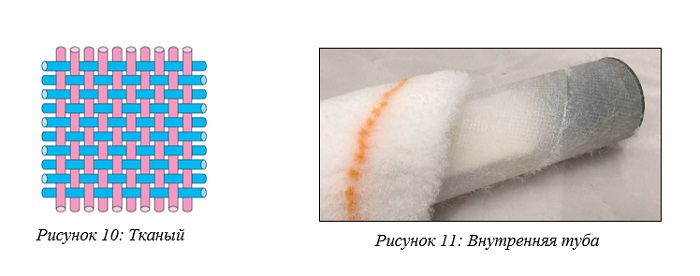

Материал валика напоминает ковер и при изготовлении крепится к внутренней пластиковой тубе. В валиках Anza используется тканый материал, который отличает высокая впитываемость и плотность.

• Повышенная укрывная способность на слой;

• Минимизация вероятности увеличения стоимости за счет дополнительных трудозатрат. 200% увеличение эффективности аппликатора [1 VS 3 макание];

• Значительно большая площадь покрытия;

• Отличная впитываемость при заборе краски;

• 50% сокращение интервалов обслуживания по сравнению с популярными брендами Норвегии;

• Отсутствие брызг;

• Минимальные потери ворса.

Фото и иллюстрации: Anza Industry & Coatings

Сообщить о проблеме

Как получить лучший результат, используя ручной малярный инструмент для индустриальных покрытий?

В сфере судостроения и судоремонта при работе с промышленными покрытиями кисти и валики обычно относятся к расходным материалам, и их повторное использование не является частым или даже не рекомендуется, но следует учитывать тот факт, что даже если вы возьмете лучшую краску, то без правильной подготовки и качественного инструмента вам, скорее всего, не удастся добиться хорошего результата.

Линейка малярного инструмента Anza Industry & Coatings была специально разработана для промышленного применения. При её создании две ведущие компании в своей отрасли, Jotun и Orkla (Anza) объединили свои усилия.

Линейка малярного инструмента Anza Industry & Coatings была специально разработана для промышленного применения. При её создании две ведущие компании в своей отрасли, Jotun и Orkla (Anza) объединили свои усилия.

Цель данной статьи — повысить осведомленность о влиянии малярных инструментов на качество, эффективность и долговечность при использовании промышленных покрытий.

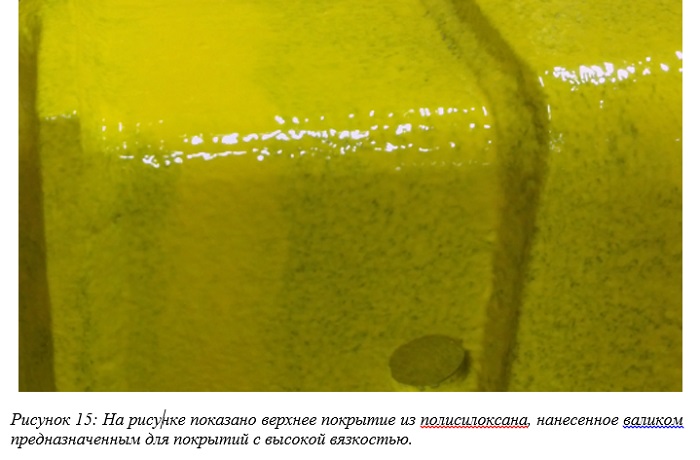

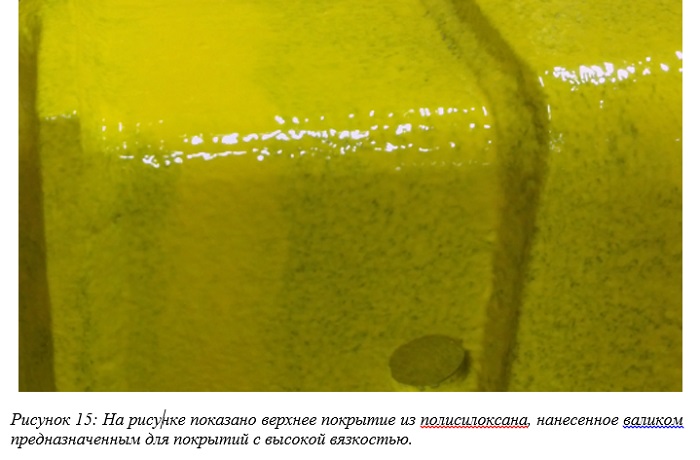

Инструмент Anza Industry & Coatings незаменим для всех защитных покрытий. Он хорошо подходит для материалов, как с низкой, так и с высокой вязкостью и обеспечивает идеально гладкую, равномерно окрашенную поверхность, на которой не будет выпавших волокон.

Зарубежный опыт показывает, что большую часть работ по нанесению покрытий в судостроении производят с помощью кистей и валиков.

Это даёт следующие преимущества:

- меньший расход краски. При нанесении покрытий краскопультом вы теряете большое количество краски;

- экономия времени. При покраске краскопультом вы получаете слой 40-80 мкрн, а при покраске кистями или валиками - 120-200 мкрн. То есть, если кистью можно покрасить в 2 слоя, краскопультом придется делать 3-4 операции.

- качественное покрытие защитит от ранней коррозии и продлит гарантийный период.

- при работе валиком или кистью вам не нужно обеспечивать специальные условия, которые необходимы для работы краскопультом. К примеру, отсутствие пыли, ветра, оптимальная влажность.

- идеально ровное покрытие. При работе с краскопультом может возникнуть, так называемый, "перепыл". Это явление возникает, когда частицы краски долетают до поверхности уже в полусухом состоянии. В результате слой получается менее однородным.

В сфере судостроения и судоремонта при работе с промышленными покрытиями кисти и валики, обычно, относятся к расходным материалам. Их повторное использование не является частым или даже не рекомендуется. Это правило не относится к инструменту Anza Industry & Coatings. Валики и кисти из этой линейки прекрасно справляются со своей задачей и использовать вы их можете многократно.

К сожалению, не всегда можно добиться желаемой толщины покрытия в один слой с использованием кисти или валика.

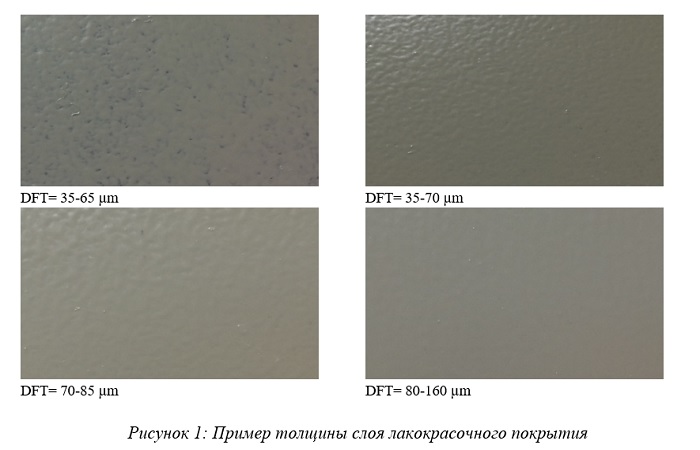

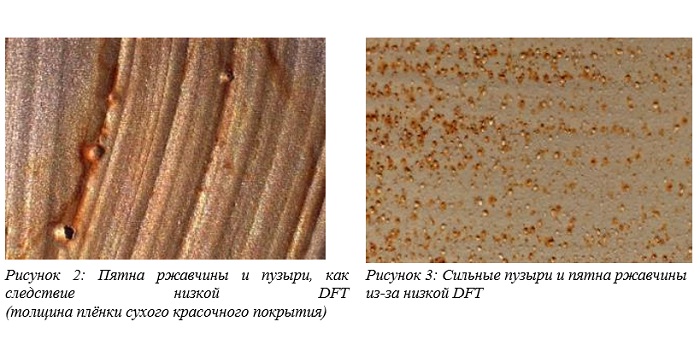

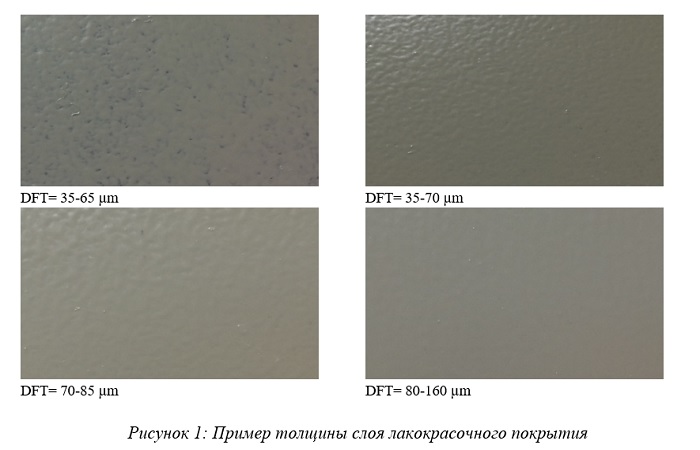

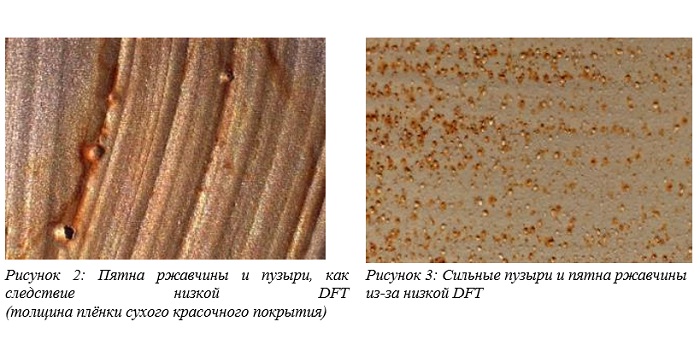

На фотографиях выше показана большая разница при использовании одного и того же покрытия, но нанесенного с помощью различных типов валиков. На панелях с низким DFT (толщина плёнки сухого красочного покрытия) вы также можете увидеть неравномерность покрытия.

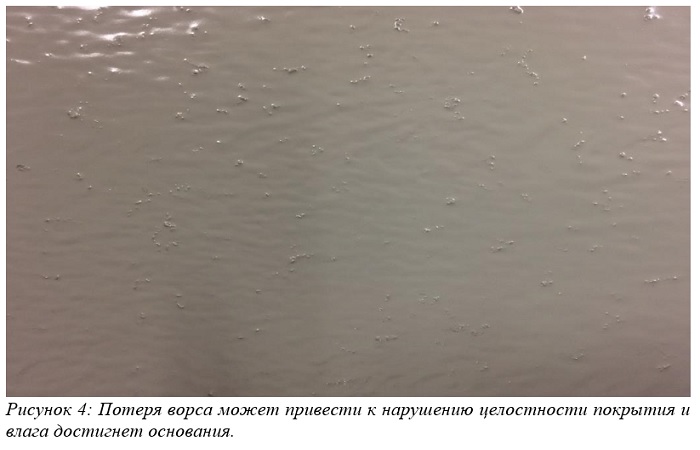

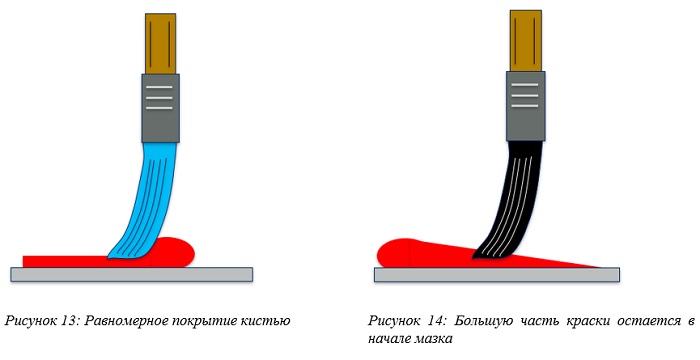

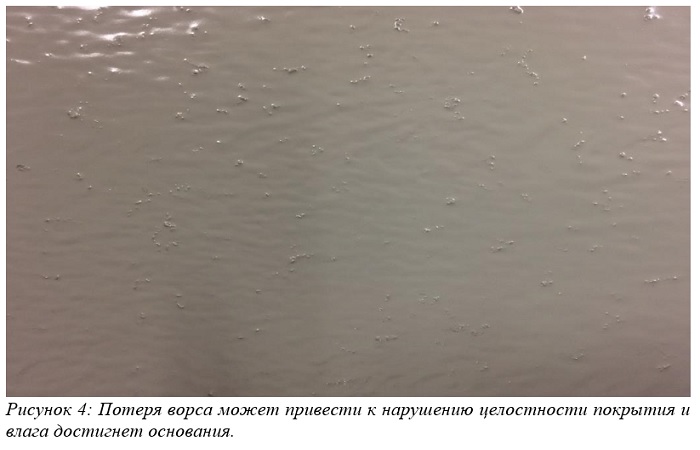

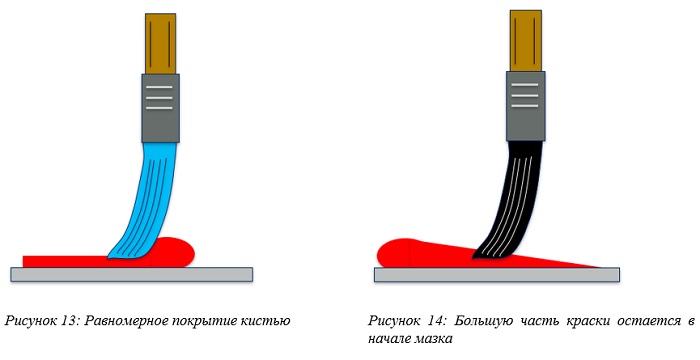

Наша задача — достижение равномерного слоя покрытия без выступов, провалов и пропусков, которые в последствии могут поставить под угрозу долговечность покрытия. Также необходимо избежать потери ворса — выпавшие волокна на поверхности не только портят внешний вид. Они являются своеобразным "проводником" влаги к основанию. Поэтому крайне важно, чтобы используемый малярный инструмент был устойчив к растворителям, применяемым в промышленных покрытиях.

Часто высокая стоимость подобных кистей и валиков считается проблемой при обсуждении вышеупомянутых тем. Однако, стоимость повторных работ или преждевременного разрушения покрытия будет значительно выше! Получив информацию вы сможете правильно выбрать малярный инструмент для нанесения с учетом качества, эффективности и экономии.

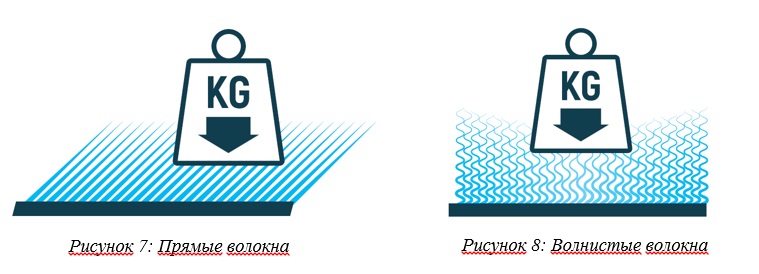

Два основных используемых волокнистых материала Полиамид (PA) и полиэстер (PET / PBT). Полиамид — это особо прочный материал, хорошо сохраняющий форму и стойкий к растворителям. Полиамидные волокна рекомендуются для покрытий с более высокой вязкостью и высокими требованиями к толщине слоя.

Полиэстер, используемый в малярных валиках, часто представляет собой смесь PET и PBT. Где PET обеспечивает жесткость, а PBT гарантирует прочность и сохранение формы. Валики из полиэстера, как правило, рекомендуются для нанесения покрытий с низкой вязкостью, таких как финишные покрытия и некоторые грунтовки. Например, цинковые эпоксидные смолы. Валики из полиэстера обеспечивают однородную и равномерную толщину на более низких DFT.

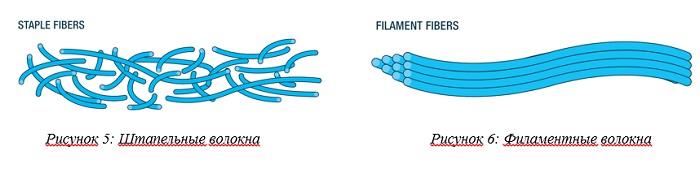

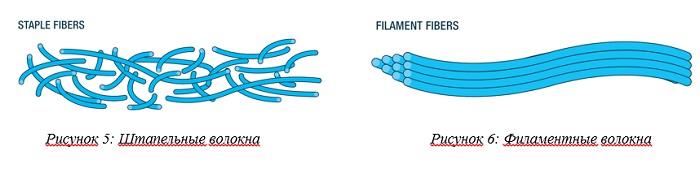

Кроме того, различаются виды волокон, из которых состоит ткань, а именно штапельные волокна и филаментные. Штапельные волокна состоят из множества коротких волокон, скрученных в одну нить.

При производстве валиков индустриальной линейки мы используем филаментные волокна, которые часто также называют бесконечными или непрерывными волокнами. Они, обычно, рекомендуются для использования с промышленными покрытиями, так-как не вызывают потерь ворса.

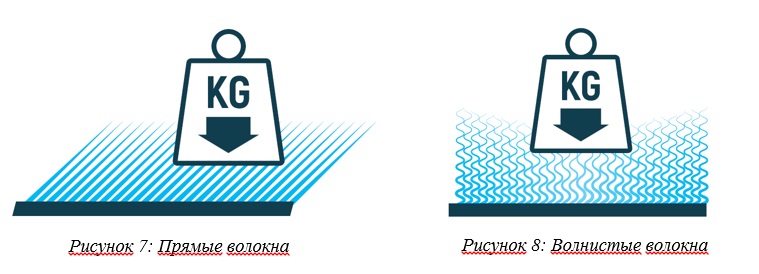

Доступен широкий выбор типов синтетических волокон, таких как конусообразное, прямое, изогнутое и т. д. Натуральные волокна не могут обеспечить такое же разнообразие свойств по сравнению с синтетическими. Поэтому при производстве валиков мы используем смесь различных материалов и форм волокон для достижения оптимального результата.

Материал валика напоминает ковер и при изготовлении крепится к внутренней пластиковой тубе. В валиках Anza используется тканый материал, который отличает высокая впитываемость и плотность.

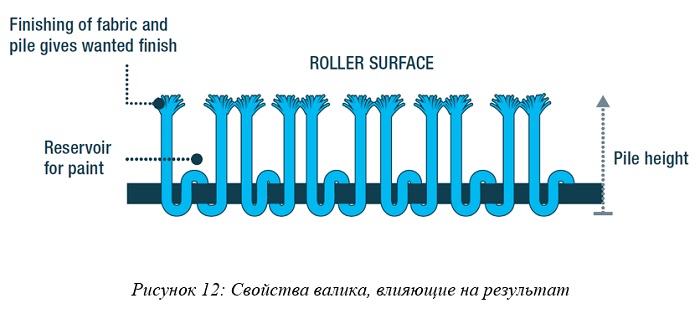

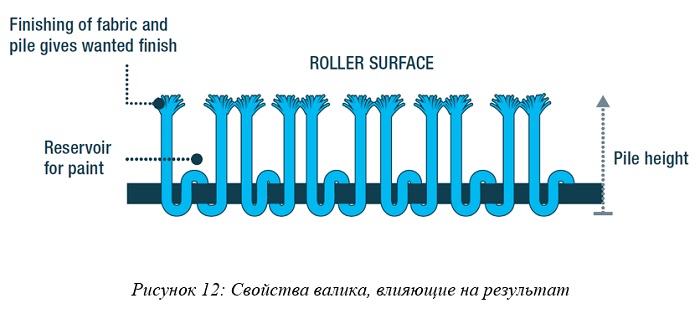

На производительность валика может существенно повлиять его финишная обработка. Достижение правильного баланса важно, так как впитываемость краски валиком напрямую зависит от уменьшения или увеличения степени его финишной обработки (также известной, как чесание).

Для производства кистей используются три основных материала: полиамид, полиэстер и натуральная щетина (чаще всего, свиная). Полиамидный материал, в дополнение к хорошей стойкости к растворителям, очень прочный и хорошо сохраняет форму. Щетинки из полиэстера часто представляют собой смесь ПЭТ и ПБТ, тогда как ПЭТ обеспечивает жесткость, а ПБТ обеспечивает долговечность и прочность. Натуральная щетина, как правило, свиная. Она менее прочная и такой инструмент более подвержен выпадению волокон. Кроме того, из-за растущего дефицита сырья цены на натуральную щетину быстро растут.

При производстве кистей Anza используется синтетическая щетина. Её преимущество в том, что она имеет стабильное качество волокна - благодаря сложному производственному процессу. Также она обеспечивает хорошую долговечность и способность сохранять форму.

Итак, после небольшого отступления, вернемся к вопросу: "Какой же малярный инструмент подходит для работы с покрытиями с высокой вязкостью?"

Большинство эпоксидных грунтовок, используемых в кораблестроении, относятся к высоковязким покрытиям. Для их нанесения мы рекомендуем использовать валик из полиамида (PA) с высотой ворса 10-13 мм. Полиамид обеспечивает высокую впитываемость и отдачу краски в дополнение к хорошей укрывной способности.

Для покрытий с низкой вязкостью, таких как финишные и необрастающие покрытия, мы рекомендуем использовать войлочный валик из полиэстера с высокой пропускной способностью и высотой ворса около 7 мм. Он обеспечит хорошую впитываемость краски при высокой скорости покрытия за счет специальной финишной обработки ворса. В результате вы получите гладкую поверхность с равномерным покрытием без просадок краски и потерь ворса.

После обширных разработок и испытаний компанией ANZA были созданы валики и кисти, которые обеспечивают наилучший результат при работе с покрытиями с высокой и низкой вязкостью.

Ниже приведены результаты тестирований линейки, проведенных в Норвегии:

Прогнозируемое среднее значение DFT [75-87u VS 55-127u]. coat +

• Повышенная укрывная способность на слой;

• Минимизация вероятности увеличения стоимости за счет дополнительных трудозатрат. 200% увеличение эффективности аппликатора [1 VS 3 макание];

• Значительно большая площадь покрытия;

• Отличная впитываемость при заборе краски;

• 50% сокращение интервалов обслуживания по сравнению с популярными брендами Норвегии;

• Отсутствие брызг;

• Минимальные потери ворса.

Фото и иллюстрации: Anza Industry & Coatings

Самые читаемые

Российское судостроение в феврале 2026 года

2 Марта 2026

Срок ввода в эксплуатацию головного круизного лайнера проекта "Карелия" вновь перенесён

2 Марта 2026

Атомный ледокол "50 лет Победы" прошёл ежегодное освидетельствование без отрыва от работы

3 Марта 2026

В Северодвинске досрочно изготовили гребной винт для ледокола

3 Марта 2026

НОВЫЕ КОМПАНИИ