Статьи

– На мировом рынке компания KTR известна как поставщик приводных элементов, систем охлаждения и тормозных систем. В России компания KTR существует с 2006 года. Изначально мы развивались как торговое подразделение со 100% иностранного капитала.

– По этому направлению у нас работает очень сильное подразделение в Голландии. Они занимаются и судостроением, и оффшорными проектами. Так, продукция и решения KTR нашли своё применение на крупнейшем в мире судне для работы с буровыми платформами Pioneering Spirit, сданном в 2015 году. Это один из знаковых проектов, в котором мы участвовали.

– Муфты. В части приводов KTR работает в основном по муфтам, ещё в нашу специализацию входят охладители и промышленные тормоза.

– Мы только выходим на него. Несколько лет назад мы участвовали в выставке «Нева», и с тех пор стали заявлять о себе как о поставщике типовых решений для судостроения.

– У нас всегда разрабатываются технические решения, которые потом, если кому-то интересно, можно использовать. Этот проект пока что был в единичном исполнении, но, наверняка, кто-то им ещё воспользуется.

– В последнее время к нам поступали, в основном, обращения по судоремонту малых судов. Требуются запчасти, как правило, муфты. Например, после "Невы" был заметный рост обращений с Волжского бассейна по малым речным судам.

– Как правило, российский заказчик, возможно, в силу менталитета, не раскрывают детали всего проекта. Так что такой информации у нас нет.

– Сервис и монтаж нашей продукции может осуществить своими силами конечный пользователь. Есть, конечно, сложные муфты, но они, как правило, поставляются либо в предпподготовленном состоянии, либо те службы, которые их используют, достаточно квалифицированы для самостоятельной установки и обслуживания.

Своей сервисной службы у нас нет, потому что наши муфты, как правило, не обслуживаемые. Хотя, конечно, в некоторых муфтах есть упругий элемент, который является расходной частью.

– Его можно заменить самостоятельно?

– Конечно, упругий элемент приобретают и меняют самостоятельно. Он приходит в негодность через определённое время. Всё зависит от условий эксплуатации, поэтому мы даже не можем сказать, когда именно он придёт в негодность. В тепличных условиях он может работать вечно. А если его использовать в каком-то супер-вибрационном режиме или в режиме непрерывного пуска-остановки, перегрузок, срок замены может подойти гораздо раньше. К тому же, свою роль играет наличие пыли или какого-то абразива или масла.

Но больше всего влияют агрессивные среды. Для разных сред у нас есть свои решения, вплоть до магнитных муфт. Они герметично разделены, и крутящий момент передаётся за счёт магнитной индукции. Две части не соприкасаются, а между ними находится либо металлический, либо керамический, либо из изготовленный специального материала «стакан», который разделяет две среды. Химическая промышленность у нас часто использует такое решение.

– Для судостроения вы тоже можете поставлять такие муфты?

– Мы можем, если такое решение будет востребовано. Как правило, такого сложного оборудования не требуется.

– Но и по стоимости магнитные муфты будут выше?

– Тут надо сравнивать равнозначные вещи. Иногда бывают муфты без применения особой технической мысли, но сложные в исполнении. Для кого-то "магнитная муфта" звучит как высшая математика, а на самом деле давно известно, как работают магниты. Вся дороговизна заключается в самих магнитных элементах и правильно подобранном способе их крепления. Этой компетенцией наша компания обладает уже много лет.

– Оживление на рынке я заметил. Буквально, в начале этого года поступили несколько интересных запросов от компаний, связанных с судостроением. Мне показалось, что это не судоремонт, а новые проекты, которые требуют определённой инженерной проработки. Проекты были интересные, но они находятся ещё в стадии технической проработки. Мы предложили некоторые решения, посмотрим, насколько они устроят клиентов.

– Да, но первый, конечно, техника. Если технические параметры совпадают с требованиями, тогда уже рассматриваются цена вопроса, сроки поставки и гарантийные обязательства. Обычно, с проектами это так. Потому что, если это проектное решение, оно не лежит на полке. Его нужно проработать, просчитать.

– В связи с чем было начато производство в России? Из-за желания сохранить позиции в свете ужесточающихся требований к локализации? Либо спрос столь существенный, что вы готовы пойти на риск и запустить что-то здесь?

– Причин было несколько. Решение принималось взвешенно. Особых рисков не было.

Сейчас же тенденция всё-таки переламывается. И продукты, те же условно назовём гвозди, становятся высокотехнологичными. И одному комбинату, который сфокусирован на производстве станков, фокусировать свой НИОКР на гвоздях резона нет. Проще купить у профессионала, который производит гвозди. Качественные, надёжные, с гарантией, что они будут служить долго. Мы в этом смысле и были нацелены на позиционирование себя как качественный премиальный немецкий продукт. Нам нужно было показать, что мы можем производить здесь по немецким технологиям абсолютно с тем же качеством, что и продукция в Германии. Здесь в России мы можем сделать всё абсолютно не хуже, чем где-либо ещё. Вопрос в правильном обучении персонала, в правильной мотивации и в правильном применении технологий.

– В общем, да. Приходя в компанию, я был настроен на это, и мы с руководством нашли в этом общий язык. Просто был ряд условий, которые нужно было мне выполнить. Мне нужно было доказать, что эти условия складываются. В какой-то момент всё сошлось, и руководство решило, что можно начинать. KTR уходить с российского рынка не собирается, поэтому нужно делать что-то здесь уже более существенное.

– Пока ещё не полный цикл. Сейчас мы получаем заготовки из Германии.

– Объём инвестиций в новое производство можете раскрыть?

– Инвестиции незначительные, поскольку это не полноценный завод. Мы всего лишь купили несколько станков и арендовали дополнительные площади. Цифру не буду называть, но это незначительные инвестиции. Тем не менее, потребовалось получить деньги от материнской компании. Для российских административных органов сумма оказалась незначительной, чтобы говорить о каком-то инвест-контракте.

– Такой необходимости пока что нет. Если кому-то понадобится, то мы можем это сделать. Это не требует никаких законодательно прописанных процедур, потому что изделие фактически делается в России. Я изучал вопрос с Союзом машиностроителей Германии, в каких странах это законодательно регулируется. Поскольку наша продукция KTR является компонентом, и мы не производим оборудование, к нам требования большей частью даже не прописаны.

А когда мы свои компоненты поставляем производителю какого-либо оборудования, то он сам занимается там этими вопросами. У нас даже сертификация в некоторых вещах не требуется. Что касается морской тематики, то, конечно же, наша продукция сертифицирована в международных сертификационных органах – Lloyd's и Bureau Veritas.

– Как насчёт российского регистра?

– Российским регистром мы не сертифицировались, потому что у нас не было прецедентов работы с большими проектами. Планы получить сертификат появятся тогда, когда будет виден заказчик с конкретным проектом. Пока у нас такой необходимости нет. Но не думаю, что это будет сложно, поскольку есть европейские сертификаты.

– Нет, и пока не собираемся. У нас всего 10 человек, а участие в госзакупках подразумевает огромный пласт работы, который нужно проводить на закупочных площадках, тендерных. Нужно уделять время подготовке и нужно иметь сильную юридическую службу для ведения контрактов после выигранных тендеров. Поэтому мы не планируем участвовать в госзакупках. У нас есть дилерская сеть, и некоторые партнёры этим занимаются профессионально, долго и успешно.

– Конкуренция на рынке сейчас высокая?

– Да. Я уже упоминал о локальных производителях, чаще всего не крупных. И, как правило, самостоятельно производящих.

– Это российские компании?

– Да. Но это очень скрытый сегмент. По крайней мере, для меня. Я его вижу, когда мне говорят клиенты, мы тут сами сделали, либо где-то за углом купили. Когда мы говорим о более высоко технологичных муфтах, то это конкуренция, в основном, с иностранными производителями.

– У кого-то из них есть своё производство в России?

– Насколько я знаю, производства именно муфт пока нет. Есть один конкурент, у которого есть производство, но он занимается не только муфтами, но и другой тематикой, связанной с энергетикой. Пока я не знаю, чтобы какой-то иностранный производитель начал производить муфты в России, кроме KTR.

– Видите ли Вы конкуренцию со стороны 3D-печати? Есть информация, что даже гребные винты уже изготавливаются с помощью таких технологий.

– Думаю, что 3D-печать для нас не является конкурентом. Скорее, мы тоже будем её использовать.

– Какие новые технологии и решения появляются в производстве муфт?

– Допустим, искробезопасные покрытия для муфт. В большей части муфта – это металл, но бывают разные применения и требования. Допустим, необходимо исключить возможность искрообразования. Соответственно, изобретаются различные решения. У нас есть несколько видов таких покрытий.

- Периодически такие контакты бывают. Некоторые наши партнёры, например, "НТЦ Приводная Техника", постоянно проводят круглые столы и семинары в МГТУ им. Баумана.

– В целом, каковы настроения среди немецких машиностроителей по поводу российского рынка и локализации? Много компаний открывает здесь производство?

– Не скажу, что много немецких компаний открывает производство, но с 2014 года из тех, что открыли, пока ни одна не ушла. Более того, не так давно Bosch открыл своё производство в районе Ульяновска. В Ульяновске же с 2015 года свои станки производит компания DMG Mori.

– Тем не менее, немцы всегда соблюдают законодательство. Какое бы ни было принято политическое решение, как бы оно ни было невыгодно, они будут его выполнять.

– Они выполняют законы и свои, и той страны, в которой работают. Пока здесь разночтений нет, работа продолжается. Как любой бизнесмен, немцы видят, что можно извлекать прибыль, и они работают. Если только это не какие-то чувствительные проекты. Все помнят недавнюю шумиху с турбинами одного известного производителя. У KTR таких ситуаций не должно возникать. Наша продукция не санкционная, и ни в каких списках не фигурирует.

– Но эти списки меняются…

– Да, к сожалению. И это один из пунктов, почему мы начали здесь кое-что производить.

Сообщить о проблеме

Как муфты KTR вписались в локализацию

Почему иностранные производители идут на локализацию в России, как сказывается на рынке компонентов для судостроения программа инвестквот, и каковы настроения среди немецких производителей в отношении бизнеса в РФ, порталу Sudostroenie.info рассказал Вячеслав Васильевич Зюбин, генеральный директор ООО "КТР РУС".

– Вячеслав Васильевич, с чего начиналась деятельность "КТР РУС"?

– На мировом рынке компания KTR известна как поставщик приводных элементов, систем охлаждения и тормозных систем. В России компания KTR существует с 2006 года. Изначально мы развивались как торговое подразделение со 100% иностранного капитала.

Деятельность "КТР РУС" начиналась довольно скромными масштабами. Когда в 2013 году я пришёл в компанию, в штате было всего 6 человек. Непосредственно продажами занимались 3 человека. К тому же нужно было вести склад, делопроизводство, бухгалтерию.

С тех пор численность персонала возросла, мы поэтапно развиваем свою систему учёта, также у KTR появилось собственное российское производство.

– Как именно бренд KTR связан с судостроением?

– По этому направлению у нас работает очень сильное подразделение в Голландии. Они занимаются и судостроением, и оффшорными проектами. Так, продукция и решения KTR нашли своё применение на крупнейшем в мире судне для работы с буровыми платформами Pioneering Spirit, сданном в 2015 году. Это один из знаковых проектов, в котором мы участвовали.

– Какое оборудование поставлял KTR для Pioneering Spirit?

– Муфты. В части приводов KTR работает в основном по муфтам, ещё в нашу специализацию входят охладители и промышленные тормоза.

Также мы имеем большой опыт работы с приливными электростанциями. В Европе и Китае у KTR очень сильные позиции в ветрогенерации. Там используются не только муфты, но и целый комплекс технических решений: тормоза, специальные муфты и охладители систем гидравлики.

– Каковы позиции KTR на российском судостроительном рынке?

– Мы только выходим на него. Несколько лет назад мы участвовали в выставке «Нева», и с тех пор стали заявлять о себе как о поставщике типовых решений для судостроения.

В первую очередь, это, безусловно, муфты и муфты с проставками. В малом судостроении такие муфты могут использоваться для главного привода гребного винта. В среднем и большом судостроении – это азимутальные двигатели, где также могут применяться муфты. Ещё наши эластичные муфты используются в насосных и компрессорных системах.

Кроме того, мы готовы поставлять охладители, которые используются для двигателей внутреннего сгорания компрессоров и регенерационных установок.

Есть также и специальные разработки именно для судостроения. Например, стопорный механизм для фиксации вала гребного винта. Такая разработка использовалась во время сервисных работ с большими и тяжёлыми винтами на верфях Германии и Голландии. Приспособление было изготовлено в партнёрстве с конкурентами, как ни странно. На вал был установлен тормозной диск, который прижимался нашим тормозом. Также был установлен специальный толкатель, который перемещал этот тормоз вместе с зафиксированным валом в необходимое положение

– Это одиночный проект или техническое решение, которое может ещё где-то использоваться?

– У нас всегда разрабатываются технические решения, которые потом, если кому-то интересно, можно использовать. Этот проект пока что был в единичном исполнении, но, наверняка, кто-то им ещё воспользуется.

– Ваша продукция больше нацелена на судостроение или судоремонт?

– В последнее время к нам поступали, в основном, обращения по судоремонту малых судов. Требуются запчасти, как правило, муфты. Например, после "Невы" был заметный рост обращений с Волжского бассейна по малым речным судам.

– Типы или проекты судов не помните?

– Как правило, российский заказчик, возможно, в силу менталитета, не раскрывают детали всего проекта. Так что такой информации у нас нет.

– Кто производит монтаж и сервис ваших изделий?

– Сервис и монтаж нашей продукции может осуществить своими силами конечный пользователь. Есть, конечно, сложные муфты, но они, как правило, поставляются либо в предпподготовленном состоянии, либо те службы, которые их используют, достаточно квалифицированы для самостоятельной установки и обслуживания.

Своей сервисной службы у нас нет, потому что наши муфты, как правило, не обслуживаемые. Хотя, конечно, в некоторых муфтах есть упругий элемент, который является расходной частью.

– Его можно заменить самостоятельно?

– Конечно, упругий элемент приобретают и меняют самостоятельно. Он приходит в негодность через определённое время. Всё зависит от условий эксплуатации, поэтому мы даже не можем сказать, когда именно он придёт в негодность. В тепличных условиях он может работать вечно. А если его использовать в каком-то супер-вибрационном режиме или в режиме непрерывного пуска-остановки, перегрузок, срок замены может подойти гораздо раньше. К тому же, свою роль играет наличие пыли или какого-то абразива или масла.

Но больше всего влияют агрессивные среды. Для разных сред у нас есть свои решения, вплоть до магнитных муфт. Они герметично разделены, и крутящий момент передаётся за счёт магнитной индукции. Две части не соприкасаются, а между ними находится либо металлический, либо керамический, либо из изготовленный специального материала «стакан», который разделяет две среды. Химическая промышленность у нас часто использует такое решение.

– Для судостроения вы тоже можете поставлять такие муфты?

– Мы можем, если такое решение будет востребовано. Как правило, такого сложного оборудования не требуется.

– Но и по стоимости магнитные муфты будут выше?

– Тут надо сравнивать равнозначные вещи. Иногда бывают муфты без применения особой технической мысли, но сложные в исполнении. Для кого-то "магнитная муфта" звучит как высшая математика, а на самом деле давно известно, как работают магниты. Вся дороговизна заключается в самих магнитных элементах и правильно подобранном способе их крепления. Этой компетенцией наша компания обладает уже много лет.

– В 2017 году появилось много сообщений о заключении контрактов на строительство рыбопромысловых судов на российских верфях по программе "квоты под киль". Вы как поставщик компонентов отмечаете какие-то изменения на рынке?

– Оживление на рынке я заметил. Буквально, в начале этого года поступили несколько интересных запросов от компаний, связанных с судостроением. Мне показалось, что это не судоремонт, а новые проекты, которые требуют определённой инженерной проработки. Проекты были интересные, но они находятся ещё в стадии технической проработки. Мы предложили некоторые решения, посмотрим, насколько они устроят клиентов.

– При выборе того или иного решения учитывается много параметров…

– Да, но первый, конечно, техника. Если технические параметры совпадают с требованиями, тогда уже рассматриваются цена вопроса, сроки поставки и гарантийные обязательства. Обычно, с проектами это так. Потому что, если это проектное решение, оно не лежит на полке. Его нужно проработать, просчитать.

– В связи с чем было начато производство в России? Из-за желания сохранить позиции в свете ужесточающихся требований к локализации? Либо спрос столь существенный, что вы готовы пойти на риск и запустить что-то здесь?

– Причин было несколько. Решение принималось взвешенно. Особых рисков не было.

Во-первых, уже определённое время у нас в стране идёт фокус на локализацию, и это не связано с санкционным режимом. Может быть, санкционный режим это как-то подтолкнул, но это было и до него, например, в производстве автомобилей.

Нам нужно было локализовать некий сегмент компонентов. Многие машиностроители самостоятельно производят муфты. В отличие от Запада, в России нет такого супер-бренда, который бы производил муфты. Наши машиностроители привыкли делать полный цикл продукции: от гвоздя до станка. Всё на одном заводе.

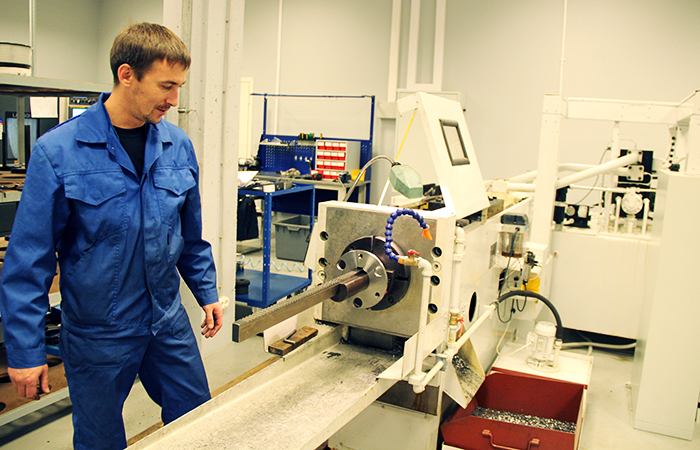

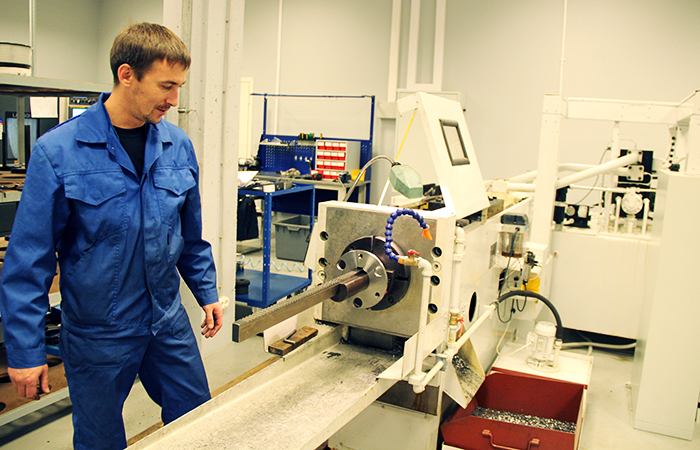

Сейчас же тенденция всё-таки переламывается. И продукты, те же условно назовём гвозди, становятся высокотехнологичными. И одному комбинату, который сфокусирован на производстве станков, фокусировать свой НИОКР на гвоздях резона нет. Проще купить у профессионала, который производит гвозди. Качественные, надёжные, с гарантией, что они будут служить долго. Мы в этом смысле и были нацелены на позиционирование себя как качественный премиальный немецкий продукт. Нам нужно было показать, что мы можем производить здесь по немецким технологиям абсолютно с тем же качеством, что и продукция в Германии. Здесь в России мы можем сделать всё абсолютно не хуже, чем где-либо ещё. Вопрос в правильном обучении персонала, в правильной мотивации и в правильном применении технологий.

– Видимо, должна быть и вторая причина?

– Не секрет, что логистика из Европы занимает довольно продолжительное время в связи с нашими таможенными процедурами. Соответственно, если у нас чего-то нет на складе, но оно есть на складе в Германии, оно всё равно не появится у нас завтра. Нужно положить в грузовик, который должен доехать, пересечь границу, отстоять на таможне, пройдя все процедуры, и только потом он попадает к нам на склад. Это продолжительное время – в среднем, около, четырёх недель.

Это очень неудобно. Поэтому мы давно создали склад под продукцию, которая по нашим статистическим данным пользуется спросом. Поскольку держать у себя на складе полный спектр продукции довольно накладно, мы выделили сегмент, который можем держать в качестве полуфабриката. Допустим, ступицу можем держать у себя без отверстий. Для того, чтобы клиент, обратившись к нам, дал свои параметры и мы смогли расточить здесь отверстия, протянуть шпоночный паз и продать ему готовое изделие не через четыре, а через одну неделю. Таким образом, сокращение сроков реализации было второй причиной.

– Есть ещё какие-то важные факторы?

– Получилось так, что санкционный режим подстегнул наших производителей смотреть на то, что производится здесь в России, а не везётся оттуда. Потому что сегодня этот продукт можно возить, завтра уже нет. Никакой предсказуемости. Поэтому вышел даже ряд законодательных актов, обязывающих наших производителей смотреть на локальные комплектующие. Для меня это стало ещё одним аргументом для убеждения немецкого руководства пойти на эти инвестиции и открыть производство в России.

– Получается, открытие российского производства – это отчасти ваша инициатива?

– В общем, да. Приходя в компанию, я был настроен на это, и мы с руководством нашли в этом общий язык. Просто был ряд условий, которые нужно было мне выполнить. Мне нужно было доказать, что эти условия складываются. В какой-то момент всё сошлось, и руководство решило, что можно начинать. KTR уходить с российского рынка не собирается, поэтому нужно делать что-то здесь уже более существенное.

– Здесь расположено производства полного цикла?

– Пока ещё не полный цикл. Сейчас мы получаем заготовки из Германии.

– Объём инвестиций в новое производство можете раскрыть?

– Инвестиции незначительные, поскольку это не полноценный завод. Мы всего лишь купили несколько станков и арендовали дополнительные площади. Цифру не буду называть, но это незначительные инвестиции. Тем не менее, потребовалось получить деньги от материнской компании. Для российских административных органов сумма оказалась незначительной, чтобы говорить о каком-то инвест-контракте.

– В документации к вашей продукции указано "сделано в России"?

– Такой необходимости пока что нет. Если кому-то понадобится, то мы можем это сделать. Это не требует никаких законодательно прописанных процедур, потому что изделие фактически делается в России. Я изучал вопрос с Союзом машиностроителей Германии, в каких странах это законодательно регулируется. Поскольку наша продукция KTR является компонентом, и мы не производим оборудование, к нам требования большей частью даже не прописаны.

А когда мы свои компоненты поставляем производителю какого-либо оборудования, то он сам занимается там этими вопросами. У нас даже сертификация в некоторых вещах не требуется. Что касается морской тематики, то, конечно же, наша продукция сертифицирована в международных сертификационных органах – Lloyd's и Bureau Veritas.

– Как насчёт российского регистра?

– Российским регистром мы не сертифицировались, потому что у нас не было прецедентов работы с большими проектами. Планы получить сертификат появятся тогда, когда будет виден заказчик с конкретным проектом. Пока у нас такой необходимости нет. Но не думаю, что это будет сложно, поскольку есть европейские сертификаты.

– Ваша компания участвует в госзакупках?

– Нет, и пока не собираемся. У нас всего 10 человек, а участие в госзакупках подразумевает огромный пласт работы, который нужно проводить на закупочных площадках, тендерных. Нужно уделять время подготовке и нужно иметь сильную юридическую службу для ведения контрактов после выигранных тендеров. Поэтому мы не планируем участвовать в госзакупках. У нас есть дилерская сеть, и некоторые партнёры этим занимаются профессионально, долго и успешно.

– Конкуренция на рынке сейчас высокая?

– Да. Я уже упоминал о локальных производителях, чаще всего не крупных. И, как правило, самостоятельно производящих.

– Это российские компании?

– Да. Но это очень скрытый сегмент. По крайней мере, для меня. Я его вижу, когда мне говорят клиенты, мы тут сами сделали, либо где-то за углом купили. Когда мы говорим о более высоко технологичных муфтах, то это конкуренция, в основном, с иностранными производителями.

– У кого-то из них есть своё производство в России?

– Насколько я знаю, производства именно муфт пока нет. Есть один конкурент, у которого есть производство, но он занимается не только муфтами, но и другой тематикой, связанной с энергетикой. Пока я не знаю, чтобы какой-то иностранный производитель начал производить муфты в России, кроме KTR.

– Видите ли Вы конкуренцию со стороны 3D-печати? Есть информация, что даже гребные винты уже изготавливаются с помощью таких технологий.

– Думаю, что 3D-печать для нас не является конкурентом. Скорее, мы тоже будем её использовать.

– Какие новые технологии и решения появляются в производстве муфт?

– Допустим, искробезопасные покрытия для муфт. В большей части муфта – это металл, но бывают разные применения и требования. Допустим, необходимо исключить возможность искрообразования. Соответственно, изобретаются различные решения. У нас есть несколько видов таких покрытий.

– С российскими образовательными и научными центрами вы контактируете?

- Периодически такие контакты бывают. Некоторые наши партнёры, например, "НТЦ Приводная Техника", постоянно проводят круглые столы и семинары в МГТУ им. Баумана.

– В целом, каковы настроения среди немецких машиностроителей по поводу российского рынка и локализации? Много компаний открывает здесь производство?

– Не скажу, что много немецких компаний открывает производство, но с 2014 года из тех, что открыли, пока ни одна не ушла. Более того, не так давно Bosch открыл своё производство в районе Ульяновска. В Ульяновске же с 2015 года свои станки производит компания DMG Mori.

Я ежегодно участвую в конференции Союза машиностроителей Германии, и настроения там рабочие. Немцы всегда прагматично относятся к происходящему. Те из них, кто работает в России, видят сложности и ищут пути решения.

– Тем не менее, немцы всегда соблюдают законодательство. Какое бы ни было принято политическое решение, как бы оно ни было невыгодно, они будут его выполнять.

– Они выполняют законы и свои, и той страны, в которой работают. Пока здесь разночтений нет, работа продолжается. Как любой бизнесмен, немцы видят, что можно извлекать прибыль, и они работают. Если только это не какие-то чувствительные проекты. Все помнят недавнюю шумиху с турбинами одного известного производителя. У KTR таких ситуаций не должно возникать. Наша продукция не санкционная, и ни в каких списках не фигурирует.

– Но эти списки меняются…

– Да, к сожалению. И это один из пунктов, почему мы начали здесь кое-что производить.

Беседовал Александр Полунин

Другие новости компании «ООО "КТР РУС"»

Показать еще новости

Самые читаемые

"Росатом" представил спортивно-туристический катамаран из композитов

26 Февраля 2026

Морская коллегия предлагает определить судовое оборудование для импортозамещения

25 Февраля 2026

Минпромторг выделит дополнительные средства на самый крупный строящийся в России траулер

25 Февраля 2026

"Академик Ломоносов" обеспечил устойчивое энергоснабжение Чукотки в арктический шторм

27 Февраля 2026

НОВЫЕ КОМПАНИИ