Статьи

В начале 2000-х ряд предприятий решил внедрить в своей операционной деятельности принципы бережливого производства - в то время их было принято называть производственной системой (ПС). Предприятия, которые занялись внедрением данной системы, на сегодняшний день являются весьма мощными корпоративными структурами и флагманами российской промышленности. Это "Русал", "Группа ГАЗ", "Камаз", "Росатом" и другие. В дальнейшем инструменты бережливого производства стали применяться практически во всех направлениях и сферах деятельности.

– После того как предприятие перешло к новому собственнику, было принято решение о внедрении инструментов бережливого производства и их распространении на всём предприятии.

– Это культура непрерывных улучшений, построенная на принципах бережливого производства, направленная на снижение затрат и обеспечение качества и безопасности за счет исключения в работе предприятия всех видов потерь. Одним словом, производственная система направлена на повышение эффективности работы предприятия во всех сферах деятельности.

В ПС входят такие инструменты как: 5S, стандартизированная работа, культура непрерывных улучшений "кайдзен", ТРМ (всеобщее обслуживание оборудования), SMED (быстрая переналадка оборудования) и другие.

– Для этого и существует производственная система, которая предусматривает адресацию вопросов и проблем. За счёт внедрения инструментов производственной системы мы пытаемся познакомить людей и определить, куда же конкретно идёт их продукция и кто ее потребитель.

Сейчас мы настраиваем систему таким образом, чтобы проблемы с места, где были они выявлены, доходили до места их непосредственного возникновения.

– На данный момент базовый инструмент, который внедряется на заводе "Звезда", – это система 5S. На сегодня разработан график по ее внедрению во всех цехах. В каждом цехе открыт индивидуальный проект начальника цеха по внедрению данной системы, и каждый начальник цеха еженедельно отчитывается по результатам работы подразделения согласно графику о достижении целевых показателей.

Вслед за внедрением базового инструмента 5S уже запущен проект создания эталонного потока, на котором реализуется максимальное количество инструментов производственной системы.

Приказом по предприятию создана специальная рабочая группа, в её состав вошли специалисты всех функциональных направлений предприятия. Данная группа занимается внедрением всех инструментов производственной системы на потоке изготовления гильзы в механосборочном комплексе №1 (МСК-1). К ним относятся: 5S, картирование потока, стандартизированная работа, TPM, система логистики, визуальный менеджмент, построение потока единичных изделий и прочие инструменты. Перед рабочей группой поставлена амбициозная задача снизить все виды потерь в данном потоке на 70%, повысить производительность труда на 20%, повысить коэффициент эксплуатационной готовности оборудования до уровня не ниже 80% и улучшить другие ключевые показатели эффективности потока.

– Если вернуться к 5S, то считается, что эта система в нынешнем виде идёт из Японии. Проводилась ли какая-то адаптация под российские условия?

– Действительно, принято считать, что бережливое производство пришло к нам из Японии. Та производственная система, которая внедряется у нас, базируется на производственной системе "Тойоты". Она оказалась наиболее адаптивной и удобной для предприятий российской промышленности, которые стали внедрять эти инструменты у себя.

Вместе с тем, со своей стороны японцы создали культуру "кайдзен" – методику непрерывных улучшений. Это один из важных аспектов производственной системы. Важная особенность таких улучшений – это отсутствие либо минимальный объем инвестиций. Другими словами, "делаем из того, что есть".

Один из шагов 5S – это закрепление стандартами перечня необходимых для работы на конкретном рабочем месте предметов и зон их размещения, правил уборки и безопасности на рабочем месте. Поэтапно решаем эту задачу, и в итоге выясняется, что тот же самый оператор на том же самом станке может нормально работать и выполнять задания в установленные сроки.

– За счёт чего появляется эта заинтересованность?

Можно привести пару примеров того, как мы осуществляем вовлечение. Во-первых, у нас на предприятии функционирует "фабрика процессов", где каждый сотрудник может получить практический опыт использования инструментов ПС, оценить степень их влияния на показатели эффективности и понять, как они работают.

Во-вторых, следует отметить, что организуя процесс приведения рабочих мест в соответствии с требованиями системы 5S, мы не просто "спускаем" цели и задачи, а создаём рабочие группы из сотрудников различных подразделений предприятия. Эти группы проходит теоретическое обучение, во время которого специалисты дирекции разъясняют, что такое производственная система и какую роль в ней занимает инструмент 5S, на что он влияет, как его правильно использовать, какие есть особенности и принципы его применения.

Очень важно, что в этот процесс мы вовлекаем непосредственно работников на местах. Любой человек будет беречь то, что он сделал своими руками. Да, не всегда это проходит легко и просто, иногда встречается сопротивление. Это нормальное явление. Опыт показывает, что там, где встречается сопротивление, и есть самые проблемные места. Главное в этом случае - правильно донести, что наша задача не сломать и разрушить привычную для работника обстановку, а помочь правильно организовать его рабочее место, убрать из рабочего процесса все лишнее. Всегда нужно помнить, что есть огромная разница между "неудобно" и "непривычно".

– Есть. Было выбрано два пилотных цеха: сборочно-испытательный комплекс (СИК) и механосборочный комплекс №2 (МСК-2). За счёт внедрения системы 5S в СИК было высвобождено место под локализацию в рамках одного комплекса участков сборки разных видов продукции, ранее располагавшихся, в том числе, в других цехах. В частности, была высвобождена площадь под сборку главных передач и создание выделенного склада готовых деталей. Сейчас ведется работа по высвобождению площадей под сборку редукторов. В этот же корпус мы перемещаем тарный участок. Суммарно было высвобождено более 1600 кв. м. производственных площадей, на которые перемещены сборочные процессы из других подразделений, что в итоге привело к высвобождению 5250 кв. м. по всему предприятию только от реализации данного проекта.

По МСК-2 была также проведена большая работа. Были организованы склады, всё лишнее удалено от рабочих мест. В настоящее время по контрольным точкам выстроены потоки движения изделий, организованы рабочие места и места хранения продукции различного статуса.

Например, в МСК-2 встречались ситуации, когда один оператор работал на трёх единицах оборудования, расположенных на удалении до 30-40 м. Человек должен был целый день курсировать между этими тремя станками. Это тоже один из видов потерь, который надо устранять. Был произведен перемонтаж оборудования с организацией компактной рабочей зоны оператора.

По итогам внедрения системы 5S мы получили следующие результаты: по первому шагу 5S организованно 805 рабочих мест, по второму шагу - 461 рабочее место, по третьему - 199 и по четвертому - 32 места; 291 работник производства прошел обучение; подано 251 предложение по улучшениям. Данная работа продолжается.

– Встречаются такие ситуации, когда рабочий поднимает какую-то проблему, а вы её на данном этапе решить не можете?

Например, если у человека возникла проблема, сперва он должен обратиться к лидеру малой группы. Если в течение 10 минут проблема не решается, он может обратиться к мастеру участка; если через 20 минут не решается, – к начальнику цеха. Доходит до того, что через какой-то период времени он с этой проблемой может обратиться непосредственно к директору предприятия.

– К директору может обратиться любой рабочий?

– Да, любой. Схема разнесена по направлениям. Если это технология, то перед директором идёт технический директор, это его зона ответственности. Если по оборудованию – главный инженер. Если производственные вопросы – директор по производству. Такая цепочка помощи у нас на сегодняшний день функционирует.

– Одна из главных проблем отечественного машиностроения – это нехватка профессиональных кадров. Применение инструментов бережливого производства как-то помогает её решить?

– Квалификация персонала – одна из ахиллесовых пят, с которой столкнулись на всех предприятиях, и которая присутствовала на нашем заводе. На "Звезде" присутствует очень узкая направленность специалистов. Зачастую потеря одного человека влечёт за собой потерю целого пласта компетенций.

Задача лидера малой группы, в частности, – организовать процесс развития компетенций персонала через обучение. У него есть матрица компетенций персонала и график развития персонала, который он должен исполнять. Также у него есть график ротации персонала. В данном случае задействуется институт наставничества.

– Вы уже упомянули "фабрику процессов". Расскажите подробнее, что это такое?

– Это учебный класс, в котором проводится моделирование производственных процессов. Учебная площадка практического обучения принципам и инструментам бережливого производства, где каждый участник на практике пробует применение инструментов ПС и наглядно видит, как тот или иной инструмент влияет на повышение эффективности производственного процесса.

Опыт показывает, что после прохождения обучения на фабрике процессов человеку гораздо проще, придя на своё рабочее место, увидеть все виды потерь и понять, что ему нужно делать и как правильно организовать своё рабочее место.

– Весь производственный персонал обязательно проходит через фабрику процессов. Но в первую очередь через обучение на фабрике процессов прошли руководители предприятия. Это было сделано для того, чтобы, руководя своими подразделениями, они могли выстраивать работу подчиненных исходя из принципов производственной системы. Задача заключается в формировании единой культуры, единого пространства.

P.S. После беседы с Сергеем Валерьевичем мы прошлись по нескольким цехам завода "Звезда". Разумеется, режимное предприятие не стало полностью раскрывать свои секреты и демонстрировать все помещения, да и процесс повторного внедрения производственной системы начался не так давно, с 2018 года, но увиденное уже заставляет, как минимум, задуматься о возможностях бережливого производства. Поразили не столько расчищенные от хлама пространства и промаркированные системы хранения инструмента и деталей, сколько готовность людей обсуждать проблемы. Такая заинтересованность, действительно, многого стоит.

Текст, фото: Александр Полунин

Сообщить о проблеме

Как бережливое производство меняет двигателестроительный завод "Звезда"

За ситуацией на петербургском заводе "Звезда", основном отечественном производителе высокооборотных судовых дизельных двигателей и тяжёлых редукторов, следят многие. В основном, с надеждой. После прошлогодней смены руководства предприятие было не слишком активно в информационном поле. Однако с начала года начали поступать новости о постепенном восстановлении темпов выпуска продукции. Во многом это стало результатом активного развития на предприятии производственной системы. О происходящих на заводе переменах и о том, как они достигаются, в интервью порталу Sudostroenie.info рассказал директор по развитию производственной системы ПАО "Звезда" Сергей Кондря.

– Сергей Валерьевич, чем была вызвана необходимость развёртывания производственной системы на заводе "Звезда"?

– Если взглянуть на историю нашей страны, то все прекрасно помнят период конца 1990-х годов прошлого века, когда во всей промышленности наблюдался очень серьёзный спад. Большинство предприятий находилось в состоянии задолженности, постоянного невыполнения заказов. Были провалы по выплате заработной платы, обусловленные кассовыми разрывами, а продукция оказывалась невостребованной из-за низкого качества.

В начале 2000-х ряд предприятий решил внедрить в своей операционной деятельности принципы бережливого производства - в то время их было принято называть производственной системой (ПС). Предприятия, которые занялись внедрением данной системы, на сегодняшний день являются весьма мощными корпоративными структурами и флагманами российской промышленности. Это "Русал", "Группа ГАЗ", "Камаз", "Росатом" и другие. В дальнейшем инструменты бережливого производства стали применяться практически во всех направлениях и сферах деятельности.

На заводе "Звезда" в середине 2018 года ситуация была примерно на том же уровне, что и на упомянутых предприятиях в начале 2000-х годов. Насколько знаю, завод находился на грани кассовых разрывов с риском возникновения ситуации, когда могло не оказаться средств для обеспечения функционирования.

Поэтому было принято решение, что для вывода предприятия из такого состояния необходимо что-то кардинально менять. Наиболее рациональным оказалось применение инструментов бережливого производства.

– Кто был инициатором такого решения?

– После того как предприятие перешло к новому собственнику, было принято решение о внедрении инструментов бережливого производства и их распространении на всём предприятии.

Сборка дизель-генератора на заводе "Звезда"

– Что представляет собой производственная система "Звезда"?

– Это культура непрерывных улучшений, построенная на принципах бережливого производства, направленная на снижение затрат и обеспечение качества и безопасности за счет исключения в работе предприятия всех видов потерь. Одним словом, производственная система направлена на повышение эффективности работы предприятия во всех сферах деятельности.

В ПС входят такие инструменты как: 5S, стандартизированная работа, культура непрерывных улучшений "кайдзен", ТРМ (всеобщее обслуживание оборудования), SMED (быстрая переналадка оборудования) и другие.

Основной принцип, которым руководствуется ПС "Звезда" – это клиентоориентированность. Здесь на первом месте принцип "думай о заказчике" или "ориентируйся на клиента".

При этом приходится кардинально менять подход к принципам работы. Если раньше на нашем предприятии значительная часть персонала рассуждала следующим образом: «Я сделал свою часть работы, дальше это уже не мои проблемы», то сейчас мы говорим о том, что надо делать то, чего хочет наш "потребитель".

Мы пытаемся привить в коллективе идеологию, что у каждого сотрудника есть клиент, и это не конечный покупатель продукции, а потребитель результата труда непосредственно данного сотрудника. В результате получается цепочка, в которой у каждого работника есть и "поставщик", и "клиент". Такая концепция применима как к производству, так и к администрации.

– Как именно рабочий узнает, кто является его заказчиком?

– Для этого и существует производственная система, которая предусматривает адресацию вопросов и проблем. За счёт внедрения инструментов производственной системы мы пытаемся познакомить людей и определить, куда же конкретно идёт их продукция и кто ее потребитель.

Цель заключается в том, чтобы люди начали общаться между собой. Это делается для исключения системы двух колодцев, когда любая проблема от самого нижнего уровня поднимается сначала до руководителя, а когда два руководителя между собой поговорят, спускается вниз. Затем, как правило, через длительный промежуток времени, информация доходит до того самого работника, который своими дефектами создал эту проблему.

Сейчас мы настраиваем систему таким образом, чтобы проблемы с места, где были они выявлены, доходили до места их непосредственного возникновения.

– То есть это некая система горизонтальных связей?

– Да, как раз она. Это один из инструментов, которые применяются. Учим персонал решать проблемы "по горизонтали".

Работник завода "Звезда"

– Что в настоящее время происходит на предприятии?

– На данный момент базовый инструмент, который внедряется на заводе "Звезда", – это система 5S. На сегодня разработан график по ее внедрению во всех цехах. В каждом цехе открыт индивидуальный проект начальника цеха по внедрению данной системы, и каждый начальник цеха еженедельно отчитывается по результатам работы подразделения согласно графику о достижении целевых показателей.

На сегодня в производственных подразделениях уже есть очень хорошие примеры внедрения. В каждом цехе созданы эталонные рабочие места, и начальники цехов лично принимали участие в их организации. Тем самым они подали пример своему персоналу и вовлекли в этот процесс большую его часть.

Вслед за внедрением базового инструмента 5S уже запущен проект создания эталонного потока, на котором реализуется максимальное количество инструментов производственной системы.

Приказом по предприятию создана специальная рабочая группа, в её состав вошли специалисты всех функциональных направлений предприятия. Данная группа занимается внедрением всех инструментов производственной системы на потоке изготовления гильзы в механосборочном комплексе №1 (МСК-1). К ним относятся: 5S, картирование потока, стандартизированная работа, TPM, система логистики, визуальный менеджмент, построение потока единичных изделий и прочие инструменты. Перед рабочей группой поставлена амбициозная задача снизить все виды потерь в данном потоке на 70%, повысить производительность труда на 20%, повысить коэффициент эксплуатационной готовности оборудования до уровня не ниже 80% и улучшить другие ключевые показатели эффективности потока.

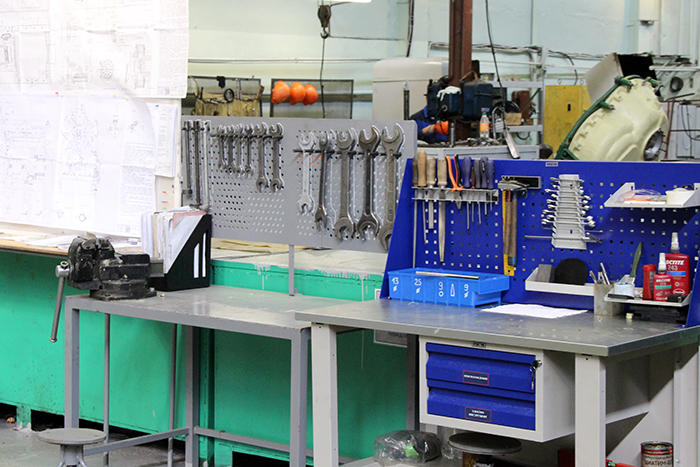

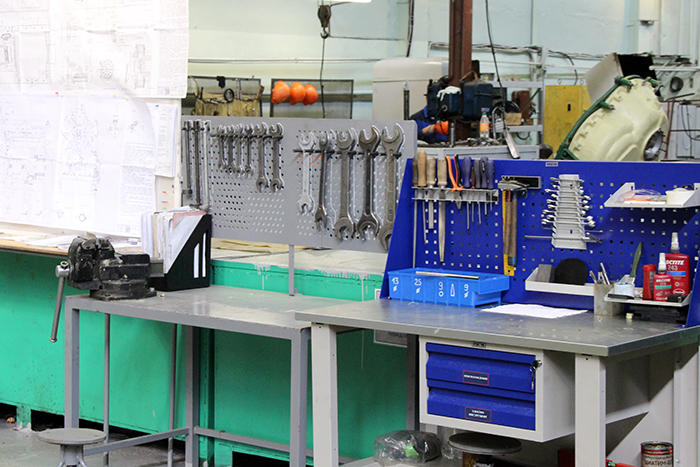

Хранение специальной оснастки в цехе МСК-2

– Если вернуться к 5S, то считается, что эта система в нынешнем виде идёт из Японии. Проводилась ли какая-то адаптация под российские условия?

– Действительно, принято считать, что бережливое производство пришло к нам из Японии. Та производственная система, которая внедряется у нас, базируется на производственной системе "Тойоты". Она оказалась наиболее адаптивной и удобной для предприятий российской промышленности, которые стали внедрять эти инструменты у себя.

Однако, с другой стороны, японцы позаимствовали этот опыт у Советского Союза, где научной организацией труда (НОТ) занимался создатель и руководитель Центрального института труда Алексей Капитонович Гастев. Именно он был основоположником тех методик и инструментов, которые в итоге используются на "Тойоте".

Вместе с тем, со своей стороны японцы создали культуру "кайдзен" – методику непрерывных улучшений. Это один из важных аспектов производственной системы. Важная особенность таких улучшений – это отсутствие либо минимальный объем инвестиций. Другими словами, "делаем из того, что есть".

– То есть от предприятия не требуется никаких дополнительных затрат?

– Если прийти на предприятие типа "Звезды" года два назад и задать любому человеку вопрос: "Что надо, чтобы ты лучше работал?", ответом было бы, скорее всего: "Купите мне новый станок". А если посмотреть на то, что происходит сейчас, то выяснится удивительная вещь. И оборудование прежнее, и люди те же самые. Просто-напросто выкинули мусор, организовали рабочее место с точки зрения принципов бережливого производства, устранили потери в работе оператора. Убрали лишние движения, лишние перемещения, захламлённость рабочего места.

Один из шагов 5S – это закрепление стандартами перечня необходимых для работы на конкретном рабочем месте предметов и зон их размещения, правил уборки и безопасности на рабочем месте. Поэтапно решаем эту задачу, и в итоге выясняется, что тот же самый оператор на том же самом станке может нормально работать и выполнять задания в установленные сроки.

Ещё один из внедряемых инструментов ПС – это система TPM, суть которой заключается в передаче части функций по обслуживанию оборудования непосредственно работающему на нем оператору. Он это, в принципе, и так должен делать, но мы об этом почему-то забываем и продолжаем работать до возникновения аварийной остановки.

В рамках TPM разрабатывается регламент, в соответствии с которым оператор должен ежедневно, перед началом работы или в течение рабочей смены, выполнять работы, связанные с обслуживанием и проверкой работоспособности оборудования, фиксировать соответствующие данные и только после этого начинать или продолжать работать.

В сборочно-испытательном комплексе завода "Звезда"

– За счёт чего появляется эта заинтересованность?

– За счёт вновь разработанной системы мотивации персонала, системы подачи предложений "кайдзен". Это быстро реализуемые улучшения на конкретных рабочих местах, сделанные самим рабочим. Надо только оформить данное улучшение бланком установленного образца и передать цеховому специалисту по развитию производственной системы. Все предложения «кайдзен» поощряются материально. А если есть еще экономический эффект, то поощрение рассчитывается исходя из него.

– Для этого нужно, чтобы каждый человек поверил, что от него что-то зависит.

– Для того чтобы внедрение производственной системы проходило с минимальными затруднениями, мы идем по пути вовлечения персонала в процесс улучшений. Через обучение подводим к пониманию, для чего необходим каждый из инструментов ПС и каких результатов он позволяет достичь. До каждого работника мы стараемся донести идею, что именно он является для нас частью самого ценного актива, даём ему возможность раскрыться, реализовать все свои идеи, в том числе через подачу "кайдзен".

Именно поэтому основная задача не только дирекции по развитию производственной системы, а всего менеджмента предприятия - вовлечь в этот процесс максимальное количество персонала, и не только производственного. И даже при этом сказать, что производственная система сейчас на заводе внедряется легко и непринуждённо, нельзя.

Можно привести пару примеров того, как мы осуществляем вовлечение. Во-первых, у нас на предприятии функционирует "фабрика процессов", где каждый сотрудник может получить практический опыт использования инструментов ПС, оценить степень их влияния на показатели эффективности и понять, как они работают.

"Фабрика процессов"

Во-вторых, следует отметить, что организуя процесс приведения рабочих мест в соответствии с требованиями системы 5S, мы не просто "спускаем" цели и задачи, а создаём рабочие группы из сотрудников различных подразделений предприятия. Эти группы проходит теоретическое обучение, во время которого специалисты дирекции разъясняют, что такое производственная система и какую роль в ней занимает инструмент 5S, на что он влияет, как его правильно использовать, какие есть особенности и принципы его применения.

Далее рабочая группа выходит на рабочее место, непосредственно в цех, где в контакте с оператором и мастером выясняет, какие именно проблемы и потери есть на данном рабочем месте, и поэтапно проходит все пять шагов системы 5S. На это отводится неделя, по истечении которой рабочая группа проводит защиту итогов своей работы перед комиссией, председателем которой является генеральный директор.

Очень важно, что в этот процесс мы вовлекаем непосредственно работников на местах. Любой человек будет беречь то, что он сделал своими руками. Да, не всегда это проходит легко и просто, иногда встречается сопротивление. Это нормальное явление. Опыт показывает, что там, где встречается сопротивление, и есть самые проблемные места. Главное в этом случае - правильно донести, что наша задача не сломать и разрушить привычную для работника обстановку, а помочь правильно организовать его рабочее место, убрать из рабочего процесса все лишнее. Всегда нужно помнить, что есть огромная разница между "неудобно" и "непривычно".

Сборочно-испытательный комплекс завода "Звезда"

– Уже есть какие-то осязаемые результаты по внедрению системы 5S?

– Есть. Было выбрано два пилотных цеха: сборочно-испытательный комплекс (СИК) и механосборочный комплекс №2 (МСК-2). За счёт внедрения системы 5S в СИК было высвобождено место под локализацию в рамках одного комплекса участков сборки разных видов продукции, ранее располагавшихся, в том числе, в других цехах. В частности, была высвобождена площадь под сборку главных передач и создание выделенного склада готовых деталей. Сейчас ведется работа по высвобождению площадей под сборку редукторов. В этот же корпус мы перемещаем тарный участок. Суммарно было высвобождено более 1600 кв. м. производственных площадей, на которые перемещены сборочные процессы из других подразделений, что в итоге привело к высвобождению 5250 кв. м. по всему предприятию только от реализации данного проекта.

По МСК-2 была также проведена большая работа. Были организованы склады, всё лишнее удалено от рабочих мест. В настоящее время по контрольным точкам выстроены потоки движения изделий, организованы рабочие места и места хранения продукции различного статуса.

Например, в МСК-2 встречались ситуации, когда один оператор работал на трёх единицах оборудования, расположенных на удалении до 30-40 м. Человек должен был целый день курсировать между этими тремя станками. Это тоже один из видов потерь, который надо устранять. Был произведен перемонтаж оборудования с организацией компактной рабочей зоны оператора.

По итогам внедрения системы 5S мы получили следующие результаты: по первому шагу 5S организованно 805 рабочих мест, по второму шагу - 461 рабочее место, по третьему - 199 и по четвертому - 32 места; 291 работник производства прошел обучение; подано 251 предложение по улучшениям. Данная работа продолжается.

Точка входа деталей в цехе МСК-2

– Встречаются такие ситуации, когда рабочий поднимает какую-то проблему, а вы её на данном этапе решить не можете?

– Для подобных ситуаций, существуют отдельные инструменты ПС – методика решения проблем, цепочка помощи, защита от ошибок. Эти инструменты мы также на сегодняшний день внедряем.

Например, если у человека возникла проблема, сперва он должен обратиться к лидеру малой группы. Если в течение 10 минут проблема не решается, он может обратиться к мастеру участка; если через 20 минут не решается, – к начальнику цеха. Доходит до того, что через какой-то период времени он с этой проблемой может обратиться непосредственно к директору предприятия.

– К директору может обратиться любой рабочий?

– Да, любой. Схема разнесена по направлениям. Если это технология, то перед директором идёт технический директор, это его зона ответственности. Если по оборудованию – главный инженер. Если производственные вопросы – директор по производству. Такая цепочка помощи у нас на сегодняшний день функционирует.

В философии ПС помимо принципа "думай о заказчике" есть ещё ряд важных принципов – "безопасность", "уважение к человеку" и "всё внимание на производственную площадку". Другими словами, если видишь проблему – не проходи мимо, так как это потенциальный источник опасности. Реши эту проблему.

Для того чтобы видеть проблемы, понимать их причины и находить методы решения, не надо сидеть в кабинете. Руководитель должен прийти непосредственно на место возникновения проблемы и решать ее там, в непосредственном контакте с работником, который с этой проблемой столкнулся. И также совместно с работником организовать процесс таким образом, чтоб повторное возникновение этой проблемы было исключено.

Стенд системы 5S в цехе МСК-2

– Одна из главных проблем отечественного машиностроения – это нехватка профессиональных кадров. Применение инструментов бережливого производства как-то помогает её решить?

– Квалификация персонала – одна из ахиллесовых пят, с которой столкнулись на всех предприятиях, и которая присутствовала на нашем заводе. На "Звезде" присутствует очень узкая направленность специалистов. Зачастую потеря одного человека влечёт за собой потерю целого пласта компетенций.

Для решения этой проблемы в рамках производственной системы существует методика создания малых групп, которые создаются либо по продуктовому признаку, либо по виду обработки. Последний вариант как раз оптимален для нашего предприятия.

На практике это выглядит следующим образом. Создаются малые группы численностью 5-10 человек: группа шлифовки, группа токарной обработки, группа фрезерной обработки и т.д. В каждой малой группе определяется лидер.

Задача лидера малой группы, в частности, – организовать процесс развития компетенций персонала через обучение. У него есть матрица компетенций персонала и график развития персонала, который он должен исполнять. Также у него есть график ротации персонала. В данном случае задействуется институт наставничества.

Лидер малой группы – это человек, который по своему опыту и знаниям должен уметь выполнять до 90% работы, которую выполняет его группа. При этом на производстве продукции его можно задействовать до 50% рабочего времени, не более. Всё остальное время лидер должен заниматься развитием производственной системы в своей малой группе, визуализацией показателей, разработкой и внесением предложений по улучшению.

Сборочно-испытательный комплекс завода "Звезда"

– Вы уже упомянули "фабрику процессов". Расскажите подробнее, что это такое?

– Это учебный класс, в котором проводится моделирование производственных процессов. Учебная площадка практического обучения принципам и инструментам бережливого производства, где каждый участник на практике пробует применение инструментов ПС и наглядно видит, как тот или иной инструмент влияет на повышение эффективности производственного процесса.

Данное обучение является подготовительной частью, и оно необходимо для организации работы в реальных условиях (выявления потерь, выстраивания потоков, производственного анализа, организации рабочих мест и правильной логистики).

Опыт показывает, что после прохождения обучения на фабрике процессов человеку гораздо проще, придя на своё рабочее место, увидеть все виды потерь и понять, что ему нужно делать и как правильно организовать своё рабочее место.

– Все работники проходят через фабрику процессов?

– Весь производственный персонал обязательно проходит через фабрику процессов. Но в первую очередь через обучение на фабрике процессов прошли руководители предприятия. Это было сделано для того, чтобы, руководя своими подразделениями, они могли выстраивать работу подчиненных исходя из принципов производственной системы. Задача заключается в формировании единой культуры, единого пространства.

Цех МСК-2 завода "Звезда"

P.S. После беседы с Сергеем Валерьевичем мы прошлись по нескольким цехам завода "Звезда". Разумеется, режимное предприятие не стало полностью раскрывать свои секреты и демонстрировать все помещения, да и процесс повторного внедрения производственной системы начался не так давно, с 2018 года, но увиденное уже заставляет, как минимум, задуматься о возможностях бережливого производства. Поразили не столько расчищенные от хлама пространства и промаркированные системы хранения инструмента и деталей, сколько готовность людей обсуждать проблемы. Такая заинтересованность, действительно, многого стоит.

Хочется верить, что у "Звезды" получится преодолеть непростую ситуацию, сложившуюся за последние годы. Ведь создание двигателей – это не просто изготовление заготовок и соединение деталей из различного металла, это показатель текущего уровня развития инженерной мысли, технологий и культуры производства. Опытом создания морских энергоустановок могут похвастаться далеко не многие страны. Очень хотелось бы, чтобы Россия не выбыла из их числа.

Текст, фото: Александр Полунин

Другие новости компании «Звезда, ПАО»

Самые читаемые

Специалисты Казанского технического университета изготовили комплект композитных валов для судостроителей

26 Января 2026

На верфи "Речная" началось строительство серийного пассажирского судна проекта F2

26 Января 2026

Астраханские корабелы продолжают постройку плавучего дока "Владимир Емельянов"

26 Января 2026

Продолжается строительство пассажирского судна проекта RPV8714

27 Января 2026

НОВЫЕ КОМПАНИИ