Судостроение

Сообщить о проблеме

«Беркут-Марин»: революционеры малого судостроения

Петербургский производитель катеров «Беркут-Марин» относится к компаниям с очень активной жизненной позицией. Только в этом году специалистами предприятия было разработано и внедрено несколько новых, во многом революционных технологий в сфере маломерного судостроения. За подробностями мы обратились к главному конструктору «Беркут-Марин» Денису Морозову.

— Денис, этот год стал для вас особенным. Расскажите, почему?

— В этом году сделано очень много шагов: получен патент и внедрены новые обводы, новый сплав, специальные судостроительные профиля, которые позволят улучшить внешний вид катеров и технологичность их сборки, повысив прочность соединений корпуса, собираемся использовать новый вид сварки.

— Теперь обо всем подробнее. Начнем с обводов, которые уже прославились на весь мир.

— В сентябре мы участвовали в Международном Военно-морском салоне, где презентовали катер «Concept 5.0» с новейшими обводами корпуса, которые позволяют, не снижая скорости, идти на волнении до 5 баллов. И практически сразу было получено Решение Федерального института промышленной собственности о выдаче патента на полезную модель «Корпус глиссирующего судна с обводами Валеева-Морозова».

Хаджи-Мурат Валеев – начальник отдела государственных научно-технических программ АО «Концерн «Океанприбор». Этот человек – изобретатель по призванию. Из производителей алюминиевых лодок мы первые, кто решились поиграть не просто с обводами одного листа, а, не стесняясь швов на днище, оптимизировать обводы корпуса, чтобы повысить мореходность лодок. Уйти от разрушительного слеминга, который неизбежен при традиционном подходе.

— И дольше, и сложнее. К выставке мы за 3 недели построили катер, но работали без выходных. В отличие от обычной лодки, время формирования самого корпуса увеличивается раза в полтора, но это оправдано повышением мореходности при волнении. Впервые обводы с дискретной килеватостью Валеева-Морозова мы опробовали на первой лодке, которую мы построили в 2013 году, сегменты днища с килеватостью на транце 18 и 21 градус.

На «Concept 5.0» угол килеватости нижнего сегмента - 45 градусов. Такие лодки не делают. Считается, что такая килеватость не имеет достаточных сил динамического поддержания, и это правильно, но ситуация меняется если рядом есть сегменты днища с нормальными углами. Лодки с такой килеватостью хорошо чувствуют себя на большой волне. На первом катере с новыми обводами мы в ноябре участвовали в Ледяной гонке – с Васильевского острова до Усть-Ижоры по Неве.

— То есть вы обкатываете свои лодки на соревнованиях, участвуете в экспедициях?

— На Ледяной гонке мы были представлены двумя серийными катерами: Berkut L-Jacket и Berkut XL-Jacket с дискретно переменной килеватостью . Заняли 2-е и 3-е места. Вторая лодка пришла третьей просто потому, что мы не успели достаточно подготовиться. Поздно узнали о гонке, не успели подобрать мотор, винты.

Готовиться надо было с лета. Если бы во время гонки вся Нева была в барашках, то мы бы пришли первыми, потому что на волнах наш Berkut ХL-jacket чувствовал себя очень уверенно. На волне мы нагоняли лодки, которые чувствовали себя лучше на гладкой воде. Также мы выступаем спонсорами компании «Разбушлат», которая устраивает экспедиции и хочет пройти все крупные северные реки. Мы предоставляем им свои лодки.

— Кем могут быть востребованы лодки с обводами Валеева-Морозова?

— В первую очередь, такие лодки будут востребованы МЧС, для спасения. Спасение на воде . Нашим испытательным полигоном является Ладожское озеро, где погода меняется до шести раз в день – от полного штиля до шторма. Многие прогулочные лодки уходят далеко, не могут реагировать на изменения погоды и чтобы лодки МЧС по волнению смогли быстро до них добраться, мы хотим предложить им катера с нашими обводами. Хочу отметить еще кое-что. «Concept 5.0» была сделана из абсолютно нового сплава – 1565ч. Это совместная разработка ЦНИИ «Прометей», Самарского металлургического завода и НИИ стали. Это первое судно, в котором использовался этот сплав.

— Чем он хорош?

— Он близок по прочности к стальным листам и позволил нам уменьшить расчетные толщины на 1 мм. За счет его использования мы снизили вес лодки на 150 кг. При весе лодки около тонны мы выиграли больше 10%, это очень существенно. Мы уже заказали листы сплава 1565ч под наши серийные лодки и собираемся полностью переходить на него во всех моделях. Он значительно повышает энергоэффективность.

— Что за специальные судостроительные профиля, из которых вы будете собирать корпуса ваших лодок?

— Я разработал эти профиля. Они логичны и понятны, использовались еще в советское время, я просто адаптировал их под наши лодки. Другой вопрос, что их не осталось в производстве. Металлопрокатные заводы производят в основном простые профиля: уголки, швеллера, тавровые профиля, то есть то, что делают массово.

Их делают из алюминиевого сплава ад31 в достаточно большом объеме. А из сплава под сварку мы первые, для кого будут делать профиля под судостроение. Самарский металлургический завод уже сделал их для нас, причем из нового сплава 1565ч. Сейчас они проходят последнюю обработку и через пару недель мы их получим.

Очень сложно раскачать большие заводы на такое производство. Это произошло благодаря тому, что «Прометей» и лично Евгений Петрович Осокин поспособствовал.

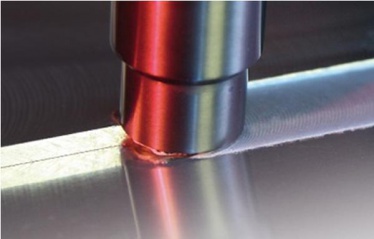

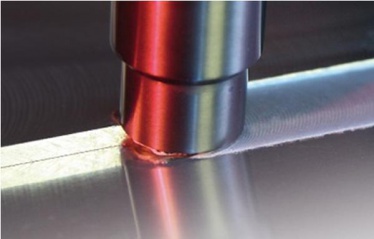

— Расскажите о сварке трением с перемешиванием.

— Ее начали внедрять на Западе в 80-х годах прошлого века. Ее применяли в авиации, автомобилестроении, в скоростных поездах «Сапсан». Совместно с ЦНИИ «Прометей» и Политехническим университетом, которые активно занимаются внедрением сварки трением с перемешиванием, хотим внедрить этот новый вид сварки применительно к судостроению. «Прометей» начал делать судостроительные панели на базе этой сварки. С установкой, которая есть у Политеха, мы надеемся потихоньку внедрить ее в малое судостроение.

— Какие преимущества у этого вида сварки?

— Сварка происходит при температуре не выше 400 градусов, а это значит минимальные термические деформации, отсутствует околошовная зона с пониженной прочностью. Все это ведет к увеличению сохранности прочности материала в местах сварки.

Аргонно-дуговая сварка позволяет обеспечить порядка 80-90% от прочности материала в месте шва, а околошовная зона имеет просадку, если взять диаграмму прочности. Перемешивание позволяет сваривать разнородные материалы, но у нас сплавы группы алюминий-магний, которые подвержены сварке. Этим видом сварки можно будет сваривать и дюралевые сплавы. На сегодня этого пока не делают, потому что в области шва они слишком уплотняются и становятся ломкими.

— Когда планируете начать внедрять?

— К сожалению, не все так быстро. Это еще только начальная стадия инновационного проекта. Надо изучить установку, но простейшую лодочку мы планируем сделать уже в 2016 году.

— Что показал опыт 30 сентября, когда ваша лодка стала образцом для демонстрации возможностей новой установки для сварки трением с перемешиванием?

— Пробовали сделать прямолинейный шов. Удалось. Но главная цель добиться того, чтобы делать криволинейные швы. До лета есть планы эту технологию освоить. Им нужно полностью изучить установку. Нам необходимо сконструировать не очень сложную модель для экспериментов. Есть цель добиться применяемости сварки трением порядка 80% от всей сварки на лодке.

— Вы довольно тесно сотрудничаете с различными НИИ. Это часть вашей политики?

— Конечно, по возможности надо использовать весь научный потенциал нашей страны. Вариться в своей голове не настолько эффективно, как если привлекать науку.

— Легко идут на контакт?

— Если бы я просто пришел с улицы и постучался в дверь, возможно, контакта бы не получилось. Это знакомства, личные связи. Они помогают, как и везде.

— Помимо сварки, какие еще технологии вы применили или собираетесь?

— Хотим потихоньку освоить водометы. Сейчас на лодки в основном устанавливают подвесные моторы. Хочется прийти к гидрореактивному движению, оснастить некоторые лодки водометами. Поскольку сейчас тренд импортозамещения, хотим сотрудничать с нашими производителями водометов – московской компанией «ДМ Технолоджи». На Военно-морском салоне наша лодка была представлена именно с их водометным движителем марки «Kjet 230».

— Какие модели лодок у вас представлены?

— Все наши лодки длиной до 6,0 метров. Дело в том, что лодки свыше 6,0 м по корпусу никто не может сертифицировать. В 2012-м году ввели новый регламент таможенного союза о безопасности, который вошел в действие в 2014-м году, а в 2015 все сертификаты, которые были выданы раньше, заканчивали свое действие. Обычные органы по сертификации могут сертифицировать только суда до 6,0 м.

То, что свыше, возложили на ГИМС, а они отказываются этим заниматься. Им хватает инспекционных функций. Мы лодки большей длины не производим, а как другие производители выходят из этой ситуации, не знаю. Все в замешательстве. В ближайший год никто не знает, как это будет сертифицироваться. На рынке таких лодок очень много. Все самые популярные каютные лодки длиннее 6,0 м.

— Как вы видите перспективы российского рынка маломерного судостроения?

— В прошлом году все себя уверенно чувствовали, а в этом рынок упал больше чем в 2 раза. Все-таки кризис подкашивает. Некоторые производители выбыли из строя. Главное не стоять на месте, а внедрять новые интересные технологии, позволяющие дать покупателю новые потребительские качества, которые и позволят успешно конкурировать на рынке.

— Импортные материалы активно используются в производстве лодок?

— Импортные материалы и комплектующие используют все. Вопрос, в каком количестве. Многие даже используют импортный металл. Мы всегда поддерживали отечественного производителя металлопроката. И алюминий у нас всегда был российский.

Справка о компании

«Беркут-Марин» существует с 2009 года. Выпускает алюминиевые катера и лодки, имеет собственное швейное производство для изготовления съемных тентов. В модельном ряду представлено около 20 катеров.

Что почитать

«Дискретное днище нашего катера решило проблему мореходности и энергоэффективности». Хаджи-Мурат Валеев — о революционном изобретении

— Денис, этот год стал для вас особенным. Расскажите, почему?

— В этом году сделано очень много шагов: получен патент и внедрены новые обводы, новый сплав, специальные судостроительные профиля, которые позволят улучшить внешний вид катеров и технологичность их сборки, повысив прочность соединений корпуса, собираемся использовать новый вид сварки.

— Теперь обо всем подробнее. Начнем с обводов, которые уже прославились на весь мир.

— В сентябре мы участвовали в Международном Военно-морском салоне, где презентовали катер «Concept 5.0» с новейшими обводами корпуса, которые позволяют, не снижая скорости, идти на волнении до 5 баллов. И практически сразу было получено Решение Федерального института промышленной собственности о выдаче патента на полезную модель «Корпус глиссирующего судна с обводами Валеева-Морозова».

Хаджи-Мурат Валеев – начальник отдела государственных научно-технических программ АО «Концерн «Океанприбор». Этот человек – изобретатель по призванию. Из производителей алюминиевых лодок мы первые, кто решились поиграть не просто с обводами одного листа, а, не стесняясь швов на днище, оптимизировать обводы корпуса, чтобы повысить мореходность лодок. Уйти от разрушительного слеминга, который неизбежен при традиционном подходе.

Наши обводы снижают динамическую нагрузку на корпус и экипаж судна. Помимо безопасности мы повысим мореходность лодкам, добавив 1-2 балла. Есть сложности в изготовлении. Такие обводы требуют другого подхода, но все исполнимо.

— Такая лодка дольше изготавливается?— И дольше, и сложнее. К выставке мы за 3 недели построили катер, но работали без выходных. В отличие от обычной лодки, время формирования самого корпуса увеличивается раза в полтора, но это оправдано повышением мореходности при волнении. Впервые обводы с дискретной килеватостью Валеева-Морозова мы опробовали на первой лодке, которую мы построили в 2013 году, сегменты днища с килеватостью на транце 18 и 21 градус.

На «Concept 5.0» угол килеватости нижнего сегмента - 45 градусов. Такие лодки не делают. Считается, что такая килеватость не имеет достаточных сил динамического поддержания, и это правильно, но ситуация меняется если рядом есть сегменты днища с нормальными углами. Лодки с такой килеватостью хорошо чувствуют себя на большой волне. На первом катере с новыми обводами мы в ноябре участвовали в Ледяной гонке – с Васильевского острова до Усть-Ижоры по Неве.

— То есть вы обкатываете свои лодки на соревнованиях, участвуете в экспедициях?

— На Ледяной гонке мы были представлены двумя серийными катерами: Berkut L-Jacket и Berkut XL-Jacket с дискретно переменной килеватостью . Заняли 2-е и 3-е места. Вторая лодка пришла третьей просто потому, что мы не успели достаточно подготовиться. Поздно узнали о гонке, не успели подобрать мотор, винты.

Готовиться надо было с лета. Если бы во время гонки вся Нева была в барашках, то мы бы пришли первыми, потому что на волнах наш Berkut ХL-jacket чувствовал себя очень уверенно. На волне мы нагоняли лодки, которые чувствовали себя лучше на гладкой воде. Также мы выступаем спонсорами компании «Разбушлат», которая устраивает экспедиции и хочет пройти все крупные северные реки. Мы предоставляем им свои лодки.

— Кем могут быть востребованы лодки с обводами Валеева-Морозова?

— В первую очередь, такие лодки будут востребованы МЧС, для спасения. Спасение на воде . Нашим испытательным полигоном является Ладожское озеро, где погода меняется до шести раз в день – от полного штиля до шторма. Многие прогулочные лодки уходят далеко, не могут реагировать на изменения погоды и чтобы лодки МЧС по волнению смогли быстро до них добраться, мы хотим предложить им катера с нашими обводами. Хочу отметить еще кое-что. «Concept 5.0» была сделана из абсолютно нового сплава – 1565ч. Это совместная разработка ЦНИИ «Прометей», Самарского металлургического завода и НИИ стали. Это первое судно, в котором использовался этот сплав.

— Чем он хорош?

— Он близок по прочности к стальным листам и позволил нам уменьшить расчетные толщины на 1 мм. За счет его использования мы снизили вес лодки на 150 кг. При весе лодки около тонны мы выиграли больше 10%, это очень существенно. Мы уже заказали листы сплава 1565ч под наши серийные лодки и собираемся полностью переходить на него во всех моделях. Он значительно повышает энергоэффективность.

— Что за специальные судостроительные профиля, из которых вы будете собирать корпуса ваших лодок?

— Я разработал эти профиля. Они логичны и понятны, использовались еще в советское время, я просто адаптировал их под наши лодки. Другой вопрос, что их не осталось в производстве. Металлопрокатные заводы производят в основном простые профиля: уголки, швеллера, тавровые профиля, то есть то, что делают массово.

Их делают из алюминиевого сплава ад31 в достаточно большом объеме. А из сплава под сварку мы первые, для кого будут делать профиля под судостроение. Самарский металлургический завод уже сделал их для нас, причем из нового сплава 1565ч. Сейчас они проходят последнюю обработку и через пару недель мы их получим.

Очень сложно раскачать большие заводы на такое производство. Это произошло благодаря тому, что «Прометей» и лично Евгений Петрович Осокин поспособствовал.

— Расскажите о сварке трением с перемешиванием.

— Ее начали внедрять на Западе в 80-х годах прошлого века. Ее применяли в авиации, автомобилестроении, в скоростных поездах «Сапсан». Совместно с ЦНИИ «Прометей» и Политехническим университетом, которые активно занимаются внедрением сварки трением с перемешиванием, хотим внедрить этот новый вид сварки применительно к судостроению. «Прометей» начал делать судостроительные панели на базе этой сварки. С установкой, которая есть у Политеха, мы надеемся потихоньку внедрить ее в малое судостроение.

— Какие преимущества у этого вида сварки?

— Сварка происходит при температуре не выше 400 градусов, а это значит минимальные термические деформации, отсутствует околошовная зона с пониженной прочностью. Все это ведет к увеличению сохранности прочности материала в местах сварки.

Аргонно-дуговая сварка позволяет обеспечить порядка 80-90% от прочности материала в месте шва, а околошовная зона имеет просадку, если взять диаграмму прочности. Перемешивание позволяет сваривать разнородные материалы, но у нас сплавы группы алюминий-магний, которые подвержены сварке. Этим видом сварки можно будет сваривать и дюралевые сплавы. На сегодня этого пока не делают, потому что в области шва они слишком уплотняются и становятся ломкими.

— Когда планируете начать внедрять?

— К сожалению, не все так быстро. Это еще только начальная стадия инновационного проекта. Надо изучить установку, но простейшую лодочку мы планируем сделать уже в 2016 году.

— Что показал опыт 30 сентября, когда ваша лодка стала образцом для демонстрации возможностей новой установки для сварки трением с перемешиванием?

— Пробовали сделать прямолинейный шов. Удалось. Но главная цель добиться того, чтобы делать криволинейные швы. До лета есть планы эту технологию освоить. Им нужно полностью изучить установку. Нам необходимо сконструировать не очень сложную модель для экспериментов. Есть цель добиться применяемости сварки трением порядка 80% от всей сварки на лодке.

— Вы довольно тесно сотрудничаете с различными НИИ. Это часть вашей политики?

— Конечно, по возможности надо использовать весь научный потенциал нашей страны. Вариться в своей голове не настолько эффективно, как если привлекать науку.

— Легко идут на контакт?

— Если бы я просто пришел с улицы и постучался в дверь, возможно, контакта бы не получилось. Это знакомства, личные связи. Они помогают, как и везде.

— Помимо сварки, какие еще технологии вы применили или собираетесь?

— Хотим потихоньку освоить водометы. Сейчас на лодки в основном устанавливают подвесные моторы. Хочется прийти к гидрореактивному движению, оснастить некоторые лодки водометами. Поскольку сейчас тренд импортозамещения, хотим сотрудничать с нашими производителями водометов – московской компанией «ДМ Технолоджи». На Военно-морском салоне наша лодка была представлена именно с их водометным движителем марки «Kjet 230».

— Какие модели лодок у вас представлены?

— Все наши лодки длиной до 6,0 метров. Дело в том, что лодки свыше 6,0 м по корпусу никто не может сертифицировать. В 2012-м году ввели новый регламент таможенного союза о безопасности, который вошел в действие в 2014-м году, а в 2015 все сертификаты, которые были выданы раньше, заканчивали свое действие. Обычные органы по сертификации могут сертифицировать только суда до 6,0 м.

То, что свыше, возложили на ГИМС, а они отказываются этим заниматься. Им хватает инспекционных функций. Мы лодки большей длины не производим, а как другие производители выходят из этой ситуации, не знаю. Все в замешательстве. В ближайший год никто не знает, как это будет сертифицироваться. На рынке таких лодок очень много. Все самые популярные каютные лодки длиннее 6,0 м.

— Как вы видите перспективы российского рынка маломерного судостроения?

— В прошлом году все себя уверенно чувствовали, а в этом рынок упал больше чем в 2 раза. Все-таки кризис подкашивает. Некоторые производители выбыли из строя. Главное не стоять на месте, а внедрять новые интересные технологии, позволяющие дать покупателю новые потребительские качества, которые и позволят успешно конкурировать на рынке.

— Импортные материалы активно используются в производстве лодок?

— Импортные материалы и комплектующие используют все. Вопрос, в каком количестве. Многие даже используют импортный металл. Мы всегда поддерживали отечественного производителя металлопроката. И алюминий у нас всегда был российский.

Справка о компании

«Беркут-Марин» существует с 2009 года. Выпускает алюминиевые катера и лодки, имеет собственное швейное производство для изготовления съемных тентов. В модельном ряду представлено около 20 катеров.

Что почитать

«Дискретное днище нашего катера решило проблему мореходности и энергоэффективности». Хаджи-Мурат Валеев — о революционном изобретении

Самые читаемые

"Росатом" представил спортивно-туристический катамаран из композитов

26 Февраля 2026

Морская коллегия предлагает определить судовое оборудование для импортозамещения

25 Февраля 2026

Минпромторг выделит дополнительные средства на самый крупный строящийся в России траулер

25 Февраля 2026

"Академик Ломоносов" обеспечил устойчивое энергоснабжение Чукотки в арктический шторм

27 Февраля 2026

НОВЫЕ КОМПАНИИ